적용범위

독성가스나 급성 독성 물질 중 상온 상압에서 기화에 의해 유해성이 있는 독성물질을 저장, 취급 또는 제조하는 사업장에 적용한다.

일반사항

독성가스의 정의: 쥐를 기준으로 1시간 기준 LC50, 4시간 기준 LC50에 대한 아래 수치 이하인 경우에는 독성가스 (가스, 증기 흡입시 급성 독성물질)로 규정한다.

1시간 노출시험에서 얻어진 자료를 이용하여, 4시간 노출시험의 LC50의 값을 구할 때는 2를 나눈 값을 사용한다. 즉, LC50 (쥐, 1hr)이 5,000ppm인 경우, LC50 (쥐, 4hr)은 2,500ppm으로 한다. LC50 (쥐, 1hr)이 5,000ppm를 초과하는 실란, 염화메탄, 암모니아는 고압가스안전관리법 시행규칙 제2조에 따라 독성가스로 규정한다.

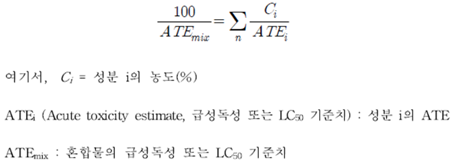

혼합물의 독성가스 판별기준

각각 성분에 대한 자료나 추정 가능한 경우 혹은 이용 가능하지 않은 성분 조성의 합이 10% 이하인 경우에는 아래 식을 이용한다.

반면, 이용 가능하지 않은 성분 조성의 합이 10%를 초과하는 경우에는 아래 식을 이용하며 급성 독성을 모르는 성분의 함량은 별도 표시한다.

본질 안전 공정설계 및 위험성 평가

독성가스 관련 설비는 사고예방 측면에서 본질안전 개념으로 설계해야 하며, 공정안전 설계후 공정 위험성 평가를 실시하여 추가적인 조치를 실행하고, 플랜지나 밸브의 누출 가능 부분에는 국소배기후드를 설치하여 배출시설에서 처리될 수 있도록 조치한다.

독성 가스 누출 가능지역에는 가스감지기와 경보설비를 설치하고 위험도 기반 검사 (RBI; Risk Based Inspection)를 적용할 수 있다. (KOSHA P-15 참조)

일반적 관리

독성가스 저장, 취급, 제조 업체가 PSM 제출 대상이 아닌 경우에는 이와 유사한 공정안전관리 제도를 적용할 필요가 있다.

공정안전 관리 시스템의 설비 보전 프로그램을 적용해야 하며, 주기적으로 환기 성능검사, 가스감지기 검사, 보안시설은 접근제한, 저장시설의 잠금조치, 조명 및 CCTV가 작동되어야 한다.

설비별 대책

근로자 상주지역과 설비 사이 안전거리 확보하고 정성적 위험성 평가에 따라 주요 설비에 대한 정량적 위험성 평가 시나리오를 도출하여 가능한 피해범위를 결정하고, 이에 따라 사업장 내외 취약지역을 기준으로 최종 안전거리를 결정한다.

방호벽의 재질은 내화재질로 설치하되, 2시간 이상 견딜 수 있어야 하며 옥내 독성가스 시설은 최소한 시간당 6회 이상으로 환기해야 한다. 그리고 저장소의 전체 환기장치의 환기량은 시간당 저장소 내용적의 10배 이상이 환기되도록 설계한다.

독성가스 입출하시설은 누출이 쉽게 일어나므로 가급적 옥내에 설치하거나 국소 배기설비를 설치하여 중화시설로 연결하는 것을 추천하며, 입출하배관에는 긴급차단밸브와 이를 구동시키는 원격조작 스위치를 설치해야 한다.

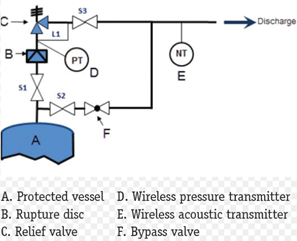

안전밸브, 파열판 및 공정 벤트를 통해 배출되는 독성가스는 흡수탑, 흡착탑 또는 플레어스텍과 같은 배기처리시설을 통해서 처리되어야 하고 지속적으로 외부에 독성가스를 배출할 수 있는 화학설비에는 과압력 방출장치로서 파열판과 안전밸브를 직렬로 설치하고 그 사이에는 압력지시계 또는 자동경보장치를 설치한다.

수소가 30% 이상 혼합된 독성가스는 수소와 동일한 방폭 등급을 적용한다.

비상대응 및 방재시설

독성가스가 인화성이나 자연발화성을 가지고 있는 경우에는 적합한 방재시설을 설치하고 독성가스가 물반응성 물질이면 수계 방재시설을 사용해서는 안된다.

독성가스 관련 국내외 기준: KOSHA guide, EIGA (European Industrial Gas Association), AIGA (Asia Industrial Gas Association), JIMGA (Japan Industrial & Medical Gas Association), CGA (Compressed Gas Association), NFPA (National Fire Protection Association), BCGA (British Compressed Gas Association), FM Global (Factory Mutual Global; 미국 손해보험사), HFIPI (Hydrogen Fluoride Industry Practice Institute), HSE (Health & Safety Executive)

사고사례: 국내외 생산 공장내 운전중 혹은 설비 보수중 암모니아, 황화수소, 염소, HF (불산), 포스겐, 이소시아네이트, 메틸 머캅탄 등의 누출로 인한 가스 중독 혹은 인화성 물질의 폭발로 인한 사고 발생.

'KOSHA > 공정안전지침 (P)' 카테고리의 다른 글

| P-133-2013_화학공장의 인터록 관리에 관한 기술지침 (0) | 2025.06.27 |

|---|---|

| P-113-2023 방호계층 분석 (LOPA) 기법에 관한 기술지침 (1) | 2024.12.25 |

| P-70-2012_화염 방지기 설치 등에 관한 기술 지침 (0) | 2024.12.24 |