liquid distributor는 packing tower의 각 bed로부터 150~200mm 상부에 설치되어 가스가 distributor를 통과하기전 bed로부터 disengage되도록 충분한 공간을 제공한다.

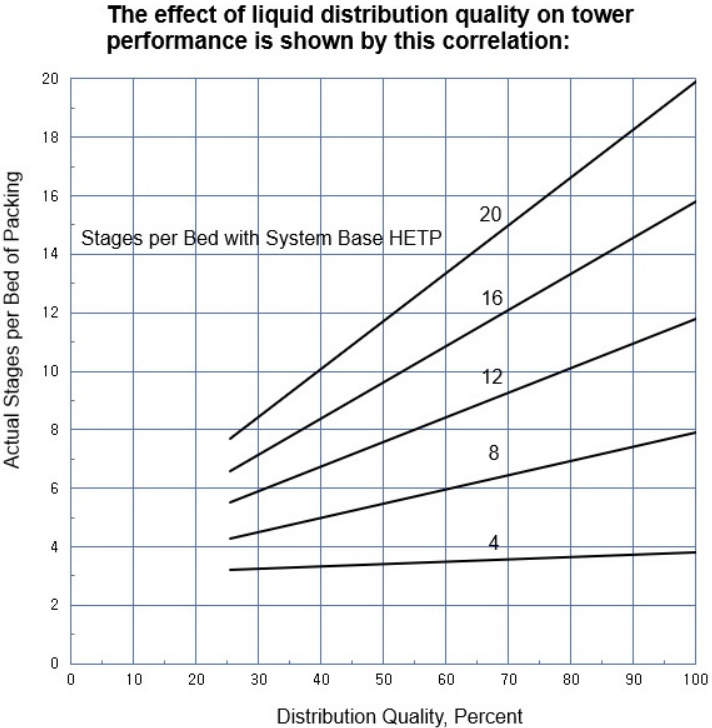

high efficiency packing이 사용되는 곳에 high perormance distributor가 놓이며 특히 bed 높이가 큰 경우 packing tower 성능을 극대화하기 위해 high performance distributor를 사용한다.

re-distributor는 distributor와 동일한 설계이지만 gas riser cover가 포함된다. packing tower내 bed를 여러개 설치하는 이유는 feed introduction, liquid cross-mixing, distribution correction, product side-draw등이다.

absorption, stripping이나 heat transfer service와 같은 packing performance가 높게 요구되지 않는 공정에는 전통적인 distributor를 사용하며 high performance distributor보다 orifice개수가 적고 uniform distribution coverage가 낮다.

random packing과 같은 distribution quality에 덜 민감한 경우 비교적 저렴한 traditional distributor (40~85% 분배효율)를 사용할 수 있지만 high efficiency packing인 structured packing은 liquid distribution quality에 민감하여 packing tower performance를 위해 high performance distributor (90%이상 분배효율)를 설치해야 한다.

distributor가 fouling될 경우에도 mal distribution의 원인이 된다. 이는 dirt, scale, debris등이 외부로부터 들어올 수도 있고 polymerization이나 coking등 column자체에서 생성될 수도 있으며 mal distribution 및 packing 성능에 영향을 준다. strainer를 설치하는 것을 검토해야 한다.

Random Packing vs. Structured Packing

packing은 wet surface를 제공하여 기액와 액체사이의 물질 및 열이 전달된다. 재질면에서 steel은 강하고, plastic은 저렴하며 ceramic은 깨지기 쉽지만 부식저항성이 높다.

random packing의 특징으로 packing의 크기가 크면 효율은 저하되면서 capacity가 증가된다. 종류로는 Raschig Rings, Pall Rings, Saddle Rings (Berl saddles and Intalox® saddles)이 있다. 장점으로는 structured packing에 비해 가격이 저렴하고 contact area, mass transfer, efficiency가 이전에 비해 많이 개선되었다.

Structured packing은 좀더 compact하여 종류로는 Knitted Wire Structured Packing, Gauze, Corrugated Structured Packing 등이며 장점으로는 액체를 spreading하여 packing위에 얇은 층을 형성시켜 아래에서 올라오는 vapor와 contact을 한다. random packing에 비해 차압은 낮고 처리량은 크며 에너지 효율이 높고 foaming을 줄인다.

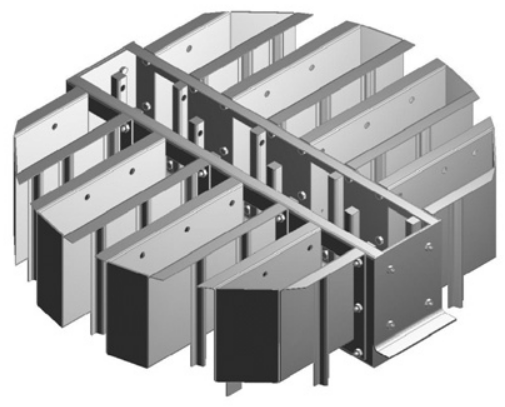

channel type distributor

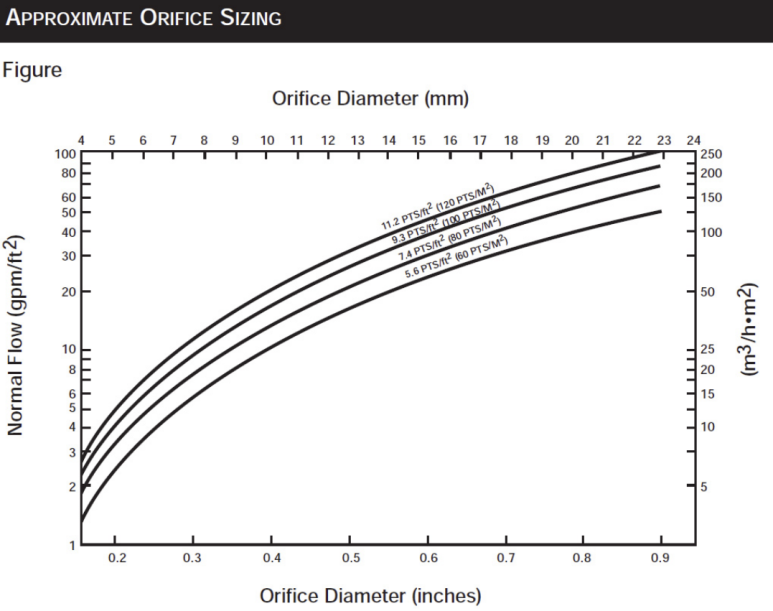

structured packing에 많이 사용되는 Channel Type은 액체가 중앙의 큰 channel로 공급되어 이후 packing위의 각 channel에 있는 hole을 통해 분배가 된다. 하나의 piece나 혹은 segmented형태로 공급될 수 있고, 최대 column직경 1.5m까지 사용할 수 있다. center channel과 side channel이 같은 높이에서 연결되어 있다. 크기는 200~2000mm이며 800mm까지는 하나의 segment로 만든다. bottom에 hole이나 drip tube가 설치되며 특히 fouling이 예상될 경우 drip tube를 고려한다.

Splash plate distributor는 위에 있는 main channel에서 개별 arm channel속으로 정밀하게 분배된 유량으로 1차 분배되고, hole이 커서 anti plugging이며 0.8m 직경 이상에 적절하다.

Trough distributor는 suspended solid나 고점도 유체, heavy loading에 적용한다. 액체가 먼저 trough에 모아지고 이후 분배가 되며 vapor는 trough사이의 공간으로 통과해 간다.

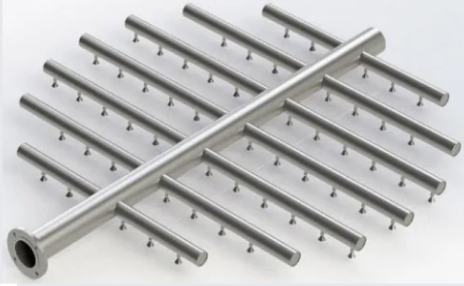

Pipe-arm distributor는 clean service에 적용되며 배관 아래의 hole을 통해 packing bed위로 액체를 골고루 분산시키며 1~2개의 row로 구성되었다. 직경 0.4m이상의 tower에 적용한다. distribution quality가 낮아 많이 사용되지는 않는다.

Spray Distributor는 bed가 완전히 wetting해야 하는 환경에 사용하며 main header와 lateral로 구성되고 아래방향으로 분사되며 spray nozzle이 설치되어 있다. heat transfer나 cleaning operation 그리고 vapor handling capacity가 큰 경우 고려하며 bed폭이 좁은 경유 유효하다. 액체가 분사되면서 overlap되어 아래 packing 전 범위를 완벽히 coverage한다.

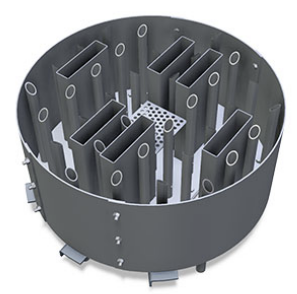

high-performance distributor인 Pan Type distributor는 perforated deck에 액체를 위한 hole이나 drip tube 그리고 vapor를 위한 riser가 있으며 fouling에는 부적합하다.

#liquid_distributor#packing#redistributor#maldistribution#random#structured#channel_type#Splash_plate#Trough#Pipe_arm#spray#pan_type

'기계장치설계' 카테고리의 다른 글

| Vessel & tank Design 이해 (0) | 2025.02.06 |

|---|---|

| general purpose vs. special purpose steam turbine 비교 정리 (0) | 2025.02.05 |

| Packed column vs. Tray column (0) | 2025.01.09 |

| Column Set-up & Column Internals (0) | 2025.01.09 |

| Thin Film Evaporator (TFE) Vs. Falling Film Evaporator (FFE) (0) | 2025.01.08 |