흡착을 통해 가능한 가스 정제 공정들은 다음과 같이 다양하다. 가스 분리에서 가장 많이 사용하는 흡착제는 activated carbon과 molecular sieve이다.

공기나 산업가스의 건조

천연가스의 sweetening

공기의 정제

공기로부터 solvent 제거

가스로부터 성분 분리

공기로부터 질소, 산소 분리

이소파라핀으로부터 노말파라핀 분리

가스로부터 수소 회수

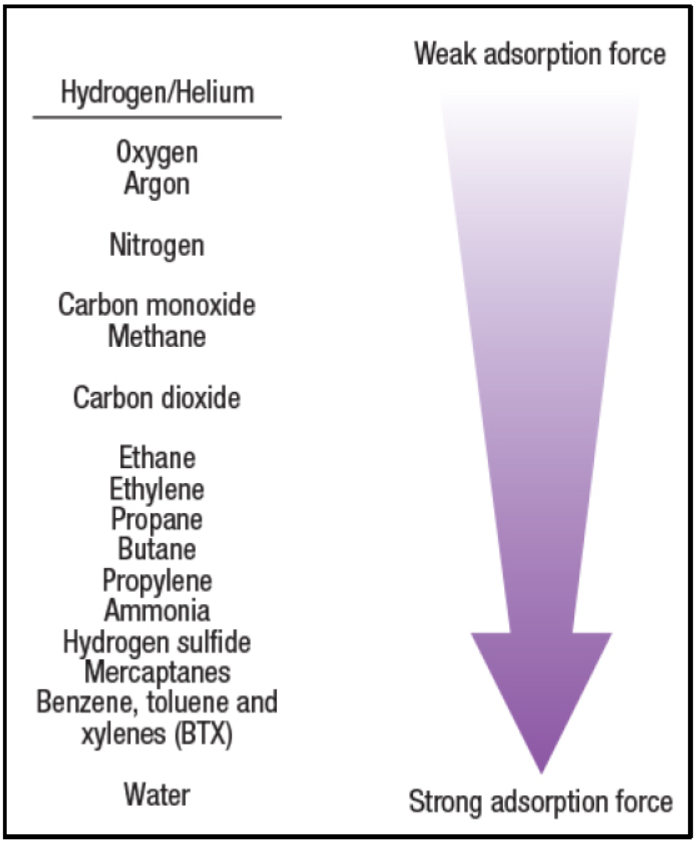

가스의 분리는 흡착제와 흡착물의 평형 상태에서 흡착물이 흡착제 기공 구조속으로 확산되어 가는 속도 (결국 흡착력)에 의존한다. 즉, molecular sieve (CMS)를 통해 공기중 질소를 생산하는데 있어서 흡착제의 기공 구조내에서 질소와 산소의 확산 속도의 차이에 의해 흡착 분리가 이루어진다.

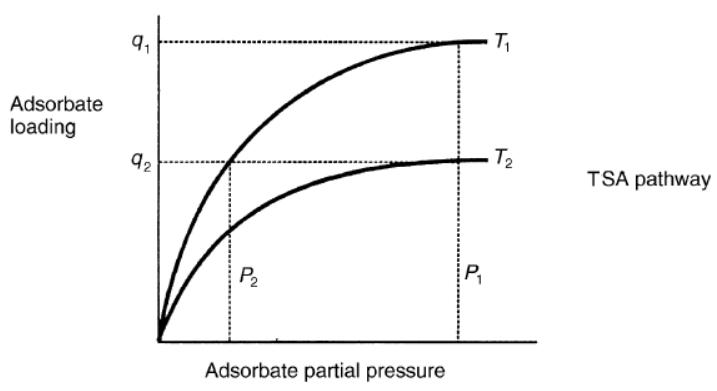

가스 분리 및 건조에는 2개 이상의 bed가 필요하며 bed 각각은 batch이지만 전체적으로 보면 흡착과 재생이 동시 진행되며 switching하는 연속 공정이다. cycle의 길이는 재생과 관련이 되어 온도를 올리는지 (TSA) 아니면 단순히 압력만 낮추는 (PSA) 것인지에 따라 cycle이 결정된다. TSA와 PSA를 선택하는 기준으로 경제성이 중요하지만 기술적으로 다음의 사항도 고려해야 한다.

흡착은 발열과정이며 흡착력이 뛰어난 성분일수록 흡착열이 크다. 따라서 이로 인한 온도 증가로 인해 bed loading (흡착할 수 있는 여력)이 줄어들게 된다. 주변에서 폐열을 활용할 수 있다면 TSA적용이 유리하며, 흡착물이 상대적으로 약하게 흡착제에 흡착되는 경우라면 PSA가 유리하다. 아울러 가열이나 냉각 과정이 없으므로 cycle time도 크게 줄일 수 있는 점이 PSA의 장점이다.

PSA는 기계적 에너지 (압력차)를 이용하며, TSA는 열 에너지 (온도차)를 이용하고, 열 에너지가 기계적 에너지보다 더 싸다. 다른 방법으로는 온도나 압력 변화없이 inert gas purge를 이용하여 bed로부터 흡착물을 제거하는 purge stripping이 있다. 하지만 이는 오직 매우 약하게 흡착된 성분에만 적용하므로 실제 공정에서 흔하지 않다. inert purge와 TSA의 결합을 통해 강력히 흡착된 물질의 탈착을 원활하게 한다.

1960년 Skarstrom에 의해 개발된 PSA의 가장 간단한 형태는 다음과 같다. 먼저 column1은 column2로부터 isolation된 후 가압이 진행된다. 이후 2단계에서 column 1과 2는 연결이 되어 adsorber outlet의 일부 가스를 다른 adsorber를 purge하는데 활용한다. column1이 포화되면 이제는 isolation하여 대기압까지 blowdown을 한다. 이후 다른 운전중인 adsorber로부터 일부 가스를 받아 재생의 마지막 단계인 purge를 하여 비로서 재생이 마무리된다. 마지막 purge는 inlet과 반대 방향으로 flushing을 하여 이후 흡착이 진행될 경우 breakthrough가 일어나지 않게 된다.

basic PSA에 improvement로서 co-current depressurizarion과 pressure equalization이 추가되어 이로 인한 bed 개수 증가가 요구되었다. (H2 loss 최소화를 위함.)

co-current depressurization은 포화된 adsorber로부터 breakthrough하기 전 feed cut이후 잔여 가스를, 재생이 끝나 새롭게 흡착을 시작하려는 다른 adsorber로 보내며 (이 adsorber에게는 pressurization임) 이 가스는 흡착제 void내 entrapped gas로서 이는 feed gas와 같은 조성임에 따라 이를 다른 adsorber로 보내 H2 loss를 줄이고 계속하여 흡착에 이용하므로 adsorbing efficiency 및 product recovery를 높일 수 있다. cocurrent depressurization이후 blowdown을 통한 탈착과 이후 purge가 진행된다.

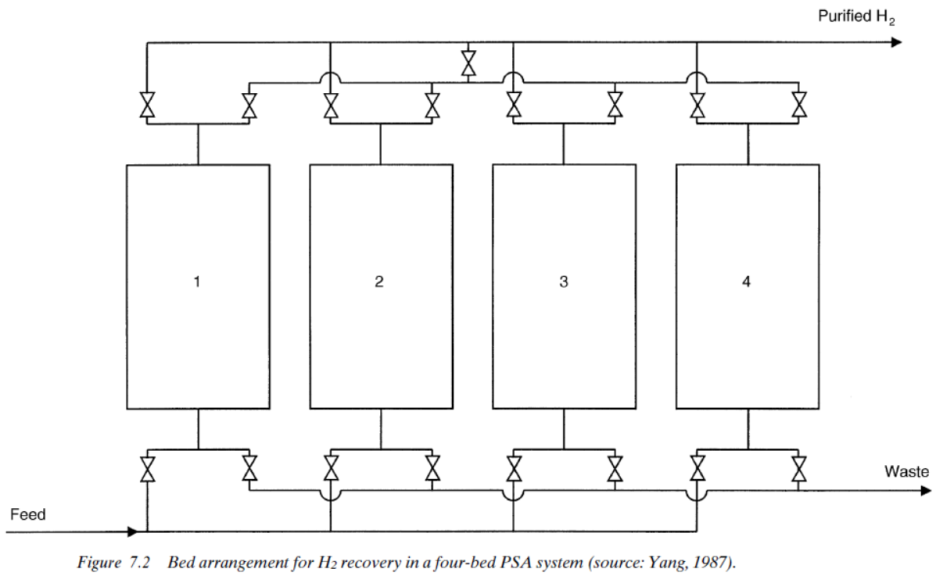

pressure equalization은 mechanical energy를 버리지 않고 활용하는 측면으로 고압의 adsorber의 압력을 blowdown이 끝난 다른 adsorber로 보내어 이후 진행될 repressurization을 용이하게 한다. 특히 scale이 큰 상용화 PSA에서 경제적 이점이 커서 이제는 PSA cycle에 대부분 포함이 되며, 이를 위해 4개 이상의 bed가 필요하고 결과적으로 product recovery를 높일 수 있다. 이를 H2 PSA에 적용할 경우 H2 recovery를 높일 수 있다.

가스의 건조, 정제, 분리 관련 기존 basic PSA에 추가적인 step인 cocurrent depressurizarion과 pressure equalization을 commercial process에 적용여부는 plant utility, throughput, cost에 의존한다.

Gas 건조

공기나 가스의 건조는 thermal swing process로 진행할 수 있지만, 가스의 압력이 높다면 pressure swing process를 적용하여 더 낮은 dew point의 quality를 얻을 수 있다. 전형적인 2개의 bed가 설치되며 먼저 pressurization, adsorption이후 포화가 되면 countercurrent blowdown, purge를 진행한다.

cycle time은 1~10분으로 TSA에 비해 매우 짧아 흡착열로 인한 10도 미만의 온도 증가를 유지할 수 있으며, 고순도 product와 low dew point를 만족하기 위해 feed flow에 대한 purge ratio는 1.1~2.0이어야 하며, 재생시의 절대 압력에 대한 흡착시의 절대 압력의 비는 feed에 포함된 product의 mole fraction의 역수보다 커야 한다. 예를 들어 gas feed내 수소가 0.1 mole fraction이라면 재생에 대한 흡착시의 압력비는 10보다 커야 한다.

수소 정제

대부분의 흡착제에 대해 수소는 거의 흡착되지 않아 결국 고순도의 수소를 얻을 수 있다. 비록 blow down과 purge를 통해 loss가 일어나지만, 85% 이상 recovery가 가능하고 고순도의 수소를 얻을 수 있어서 수소 정제에 PSA를 적용하고 있다.

각 bed에서 단계별 동시에 일어나는 운전의 가장 큰 특징은 흡착물을 다른 tail gas vessel로 보내어 대부분의 흡착제로부터 흡착물이 제거되어 repressurization을 준비하며 mechanical energy consumption을 줄인다.

bed1에서 흡착이 진행되며 bed2에서는 countercurrent depressurization이 일어나고, 이후 purge와 bed3와의 pressure equalization이 일어난다. 이후 bed1으로부터 bed2로 가스가 흘러가 equalization이 되며 bed1은 cocurrent depressurization되고, bed3와의 동압이 된다. 반면 bed2는 countercurrent repressurizing이 되고, bed1은 counter current depressurization과 purge가 일어나고 이후 bed4와 동압이 된다.

이후 bed1 압력은 bed2와 동압이 되고 bed1은 repressurization이 일어난다. bed2는 depressurization이 일어나고 이후 bed4와 동압이 된다. 각 bed에서의 purge와 pressurization은 다른 adsorber의 effluent를 이용한다.

Union Carbide는 수소를 0.4E6 Sm3/d로 생산하기 위해 4 bed PSA를 설치하였으며, 1.4E6 Sm3/d의 많은 양을 생산하기 위해서는 9개의 bed가 필요하다. 재가압, 흡착, 감압, blowdown, purge의 단계는 4bed와 유사하지만 pressure equalization step의 순서와 회수는 다를 수 있다.

운전조건에서의 equilibrium data가 필요하며, 만약 adsorbent vendor로부터 얻을 수 없다면 실험적으로 확보해야 한다. 순수성분의 isotherm data를 통해 분리하려는 흡착제의 적절성을 알 수 있지만 여러 성분들이 흡착되는 경우에는 분석을 할 때 더 많은 주의가 필요하다.

만약 흡착제를 통한 equilibrium data가 분리하려는 시스템에 적합하다면 kinetic properties가 적절한지 결정해야 한다. 흡착이후 흡착제를 버리지 않는다면 재생방법도 고려해야 한다. 이는 온도나 압력 혹은 시스템에 물리적, 화학적 변경을 통해 가능하다. 이외 흡착제 강도, 화학적 저항, coking에 대한 저항 및 availability, cost등도 고려한다.

|

Type

|

Typical Application

|

|

Silica Gel

|

gas나 organic solvent의 건조

천연가스의 dew point control에 이용 |

|

Activated Alumina

|

gas나 organic solvent의 건조

수소로부터 HCl 제거 알킬레이션 공정에서 불소, 붕소 제거 |

|

Activated Carbon

|

공기로부터 질소 분리

합성가스로부터 수소 분리 메탄이나 수소로부터 에틸렌 분리 공기로부터 VCM 분리 가스로부터 냄새 제거 solvent vapor 회수 SOx와 NOx 제거 헬륨 정제 물 정제 (페놀, 할로겐, 카프로락탐, 염소 제거) |

|

Zeolite

|

공기로부터 산소 제거

가스 건조 sour gas와 sour liquid sweetening 수소 정제 암모니아와 수소 분리 CO2 회수 산소와 알곤 분리 공기로부터 아세틸렌, 프로판, 부탄 제거 자일렌과 에틸벤젠 분리 노말파라핀과 이소파라핀 분리 파라핀으로부터 올레핀, 아로마틱 분리 메탄, 수소로부터 CO회수 |

수소의 순도를 높이기 위해 molecular sieve가 사용되며, 이 중 서로 다른 가스나 액체를 흡착하기 위해 bead나 pellet 형태의 강한 흡착제인 5A molcular sieve를 사용한다. 이는 type A 결정 조직의 calcium 형태이며 crushing강도가 강하고, 흡착효율 및 속도가 빨라 수소를 건조하거나 정화하는데 많이 이용한다.

5A molecular sieve zeolite 흡착제는 effective pore크기가 5옹스트롬 (0.5나노미터)인 alkali alumino-silicate이다. 이는 feed gas중 수분이나 원치 않는 가스를 흡착하여 고순도 수소를 정제하는데 적절하다. 5A는 직선형 혹은 사슬형 HC을 sorting하는데 특화되어 있다.

zeolite의 흡착 표면적은 800~900m2/g이고, specific volume은 zeolite A의 경우 0.3cm3/g이고, zeolite X의 경우 0.35cm3/g이다. 이를 통해 넓은 범위의 원자, 분자들을 holding할 수 있는 충분한 space를 제공한다. 극성분자나 불포화 탄화수소는 zeolite 조직내 흡착 site로서 자유롭게 움직이는 cation의 access에 의해 흡착된다.

#확산속도#흡착제#기공#molecular_sieve#zeolite#activated_carbon#PSA#TSA#depressurization#equalization#purge#dump#blowdown#dew_point#void#alumina#silica_gel#hydrophylic#hydrophobic

'공정설계 > 흡착공정' 카테고리의 다른 글

| VRU customized system (reference) (0) | 2025.02.17 |

|---|---|

| 활성탄 흡착시설의 설계기준 (0) | 2025.02.16 |

| Adsorber (moisture dryer) TSA design (Based on GPSA) (0) | 2025.02.13 |

| H2 PSA (0) | 2025.02.13 |

| Activated carbon vs. Molecular sieve (0) | 2025.02.13 |