CUI는 단열된 배관이나 용기의 표면에서 수분 존재하에 산화가 일어나는 것으로 단열재가 그 아래에서 수분을 trapping하여 금속으로 하여금 지속적으로 물속의 산소와 contact하도록 하여 부식률이 증가하므로서 심각한 부식을 야기하게 된다.

CUI (Corrosion Under Insulation)는 대기중 수분이나 습도 그리고 안개에 민감한 압력용기나 저장탱크 그리고 보일러나 배관에서 직면하는 주요 issue이다. 부식에 의한 leak로 인해 loss되는 손실 비용, 그리고 repair를 위한 maintenance비용 및 leak에 따른 환경문제나 안전문제도 뒤따를 수 있다.

CUI는 단열처리된 배관이나 탱크, 압력용기 등의 외부표면에 수분이 build-up되어 나타나며 시간이 지남에 따라 steel을 손상시켜 강도를 약화시키게 된다. CUI는 다른 부식과 다르게 insulation에 감싸진 상태에서 진행되기 때문에 적절한 tool이 없이는 발견하기 쉽지 않으며, 배관 leak의 60% 정도가 CUI에 기인한다고 한다.

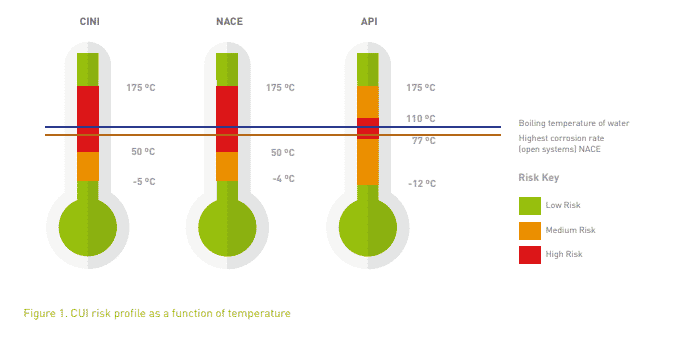

주요 원인으로는 온도와 환경적 영향이 있다. CUI는 특정온도 환경에서 급속히 진행되어 CS나 low alloy의 경우 -4~149C범위가 CUI측면에서 가장 위험한 온도 영역이다. 아울러 149C이상에서도 금속 온도가 100 ºC 이상이 되어 간헐적으로 boiling하고 flashing하는 현상이 발생하여 공격적인 CUI 환경을 초래할 수 있습니다.

온도 이외에도 바닷가나, 습도가 높거나 강우량이 많거나 대기의 dew point이하에서 운전되는 경우 혹은 단열재가 수분을 흡수하여 drainage가 되지 않은 경우 CUI가 심하게 진행될 수 있다.

CUI를 방지하기 위해서는 당연히 수분이 단열재내로 침투하지 못하도록 시공을 확실히 해야 하며 유지관리 측면에서 NDT 검사를 수행하여 초기 증상을 조기에 발견하여 대응할 수 있도록 해야 한다.

CUI는 수분이 단열재내로 침투하여 metal surface에 contact하므로서 steel의 외부 부식을 야기하며 이는 단열재를 사용하는 전 산업부분에서 일어날 수 있다. 더우기 육안으로 알수 없는 hidden threat로서 장기간 운전시 설비 손상 및 많은 유지관리 비용이 발생될 수 있다.

단열재 재질, 배관 시스템 설계, 환경조건 등에 따라 CUI에 미치는 영향이 매우 크다. 단열재 재질의 종류에 따라 수분을 흡수하는 정도의 차이가 있어서 CUI의 부식률이나 심각성의 차이가 클 수 있고, 운전 온도 및 외기 온도 그리고 습도에 따라 CUI에 영향을 미칠 수 있다. 단열재를 미흡하게 설치할 경우 틈새를 통해 물이 스며들어 부식의 위험을 증가시키게 된다. 아울러, 온도 변화에 따라 단열재 내부에서 응축이 일어날 수 있으며 주변의 설비나 배관으로부터 leak가 발생되어 수분이 유입되어 이 역시 CUI의 주요 원인이 된다.

CUI는 주로 CS, low alloy, aluminium 재질에 영향을 주며 특히 chloride rich 환경에서는 SS재질에도 영향을 주게 된다.

CUI의 진행 여부를 확인하기 위해 단열재를 제거하는 것은 비용 및 시간이 소요되므로 단열재를 통한 배관 벽두께 감소를 측정하기 위한 비파괴 검사를 이용하거나, 최근에는 센서가 부착된 로봇을 이용하여 단열재 내부 메탈의 상태를 실시간으로 check하면서 관리를 할 수 있다.

CUI를 완화하는 방법으로는 먼저 물을 흡수하거나 보유하는 능력이 낮고 thermal efficiency가 높은 단열재를 사용하고 단열재를 사용하기 전 미리 배관 외부에 coating을 적용하거나 설계측면에서 수분유입을 최소로 하고 drainage를 원할하게 하도록 고려한다.

방사선을 이용한 감지방법은 단열된 배관의 내부 조직에 대한 실시간 고해상도를 제공하여 벽의 얇은 부분과 결함을 발견할 수 있지만 방사선을 이용한 방법은 복잡하고 이를 위해 경험이 많은 기술자와 별도의 설비들이 필요하며 작은 배관 size에 국한되는 경우도 있다. 검사 주기는 일반적으로 1년에 한번 수행하지만 운전환경이나 단열재 재질, CUI에 대한 과거 issue 등에 따라 그 주기는 달라질 수 있다.

CUI에 대한 위험을 줄이기 위해서는 단열재의 적절한 설치 및 유지관리, 금속표면에 coating을 적용하거나 moisture barrier나 sealant를 이용할 수 있고 혹은 적절한 drainage와 ventilation을 고려하며 비파괴 검사방법을 규칙적으로 수행해야 한다.

coating을 적용하므로서 metal과 주변환경 사이에 barrier역할을 하여 수분이 meral에 접근하여 부식을 야기하지 못하도록 하며, CUI가 발생할 수 있는 조건에 견디고 설비의 내구성과 수명을 연장시킬 수 있다.

습도나 온도 변화, 화학물질에 노출과 같은 환경적 요소는 수분의 응축에 따른 moisture build-up이 증가하여 CUI 발생에 큰 영향을 줄 수 있다.

CUI를 완벽히 제거할 수는 없지만 사전적 예방활동 및 규칙적인 검사, 적절한 감지 기술을 이용하여 CUI를 효과적으로 관리 및 최소화할 수 있다. 단열재 및 수분 관리에 대한 best practice를 수행하므로서 CUI의 위험성을 줄일 수 있다.

CUI는 단열재 내부의 국부적으로 금속외부에서 발생되는 부식으로, 배관의 유지관리 비용의 50% 이상을 차지하며 주로 60도가 넘는 배관에 열손실 방지나 운전원 보호를 위해 단열재를 설치한다. 이 때 운전온도가 -4~175C 범위에서 CUI가 진행될 수 있고, 주로 77~110C범위에서 가장 위험하다.

CUI에 영향을 주는 요인으로는 고온, 습도, 해양조건, steam tracing leak, 강우량, 물속에 존재하는 chloride나 sulfide의 불순물, 대기 dew point이하에서 운전, 빈번한 wet-dry 조건, 수분을 함유하는 단열재 등 여러 요인이 있다.

CUI를 확인하기 위한 가장 쉬운 방법은 물론 단열재를 제거하여 육안으로 관찰할 수 있지만 많은 시간과 비용이 발생하여 이보다는 비파괴 검사를 적용할 수 있다. 방법으로는 X-ray나 방사선, ultrasonic, pulsed addy current방법을 고려할 수 있다.

에너지 손실을 줄이기 위해 적용되는 insulation이 오히려 부식을 촉진시킬 수 있으므로 에너지손실을 줄이고 부식을 예방하기 위해 적절한 설계, 시공, 관리가 되어야 한다. 그렇지 않으면 설비의 손상을 야기하고 안전을 위협하며 결국 인명피해 및 상당한 비용손실을 야기할 수 있다.

CUI type에는 galvanic, Alkaline or Acidic, Chloride 부식이 있으며 galvanic 부식은 단열재가 wet하고 electrolyte나 salt를 포함하면, 이종 금속사이에 전류가 흐르게 되어 배관과 외부 jacket사이에서 일어날 수 있다. 섬유질이나 알갱이 모양의 단열재가 산이나 알카리 및 수분에 노출될 경우 Alkaline 혹은 acidic 부식이 일어나며, SS재질의 표면에 물과 chloride 성분이 존재할 경우 온도가 55C이상이 되면 chloride부식이 일어날 수 있다.

CUI는 수분이 단열재와 설비사이에 trapping될 경우 발생할 수 있으며 이 수분은 leak나 부적절한 설치로 인해 유입되어 부식적인 환경을 야기하게 된다. 아울러 부식성 물질의 누출이나 빈번한 온도변화 역시 부식 공정에 기여할 수 있다.

CUI를 예방하기 위해서는 크게 5가지를 생각해볼 수 있다.

먼저, 적절한 단열재 재질을 선택한다. calcium silicate, glass fiber, cellular plastic foams과 같은 단열재는 수분을 흡수하고 유지하게 되므로 CUI를 완화하거나 부식성 혹은 인화성 액체가 존재시 cellular glass와 같은 비흡수 단열재를 사용해야 한다.

두번째로 설계 및 시공시 단열재를 연결하고 support할 때 주의해야 하며 승인된 spec을 기준으로 설계 및 설치가 되어야 한다.

세번째로 paint나 coating을 적용하여 수분이나 부식성 물질로부터 metal을 보호할 수 있으며 성능을 유지하기 위해 10년 내외의 주기적 recoating을 해야 한다.

단열재에 weather jacket을 설치하여 수분에 대한 barrier역할을 하며 검사 및 repair가 용이할 수 있다. weather barrier를 설치하여 외부 수분이 단열재 내부로 유입되지 못하도록 하며 이 또한 5년 내외의 주기로 규칙적인 유지관리를 해야 한다.

마지막으로 CUI로 인한 결함을 인지하기 위해 주기적 예방관리가 필요하며 noise test 등 다른 activity로 인해 일부 insulation구간을 open한 이후 상황이 종료되면 곧바로 대기로 open된 부분을 closing해야 한다.

CUI와 관련된 code로는 API510 (Pressure Vessel Inspector), API 570 (Piping Inspector Course), API 574 (Inspection Practices for Piping System Components), API RP 583 (Corrosion Under Insulation and Fireproofing)이 있다.

#CUI#부식#galvanic#chloride#acidic#alkaline#insulation#비파괴검사#방사선#drainage#barrier#dew_point#cellular_glass#API510#API570#API574#API583

'안전설계' 카테고리의 다른 글

| Jet fire이해 (0) | 2025.02.16 |

|---|---|

| Flare system design (실무에 적용한 기준) (0) | 2025.01.21 |

| 압력용기 각인 분류 기준 - 인허가 사항 (0) | 2024.12.24 |

| PSV와 rupture disk의 직렬 연결 (0) | 2024.12.23 |

| Explosion vent panel (1) | 2024.12.20 |