Thermal oxidizer는 VOC (Volatile Organic Compounds), HAP (Hazardous Air Pollutant), 악취물질이나 공정발생 폐가스를 고온의 연소실에서 산화시켜 CO2, H2O로 전환하여 대기로 배출하는 대기오염 방지 시설로서, 열교환기들 (economizer)을 적절히 배치함으로서 열효율을 개선할 수 있다. 유량이 낮고, 농도가 높은 가스 처리에 적합하다.

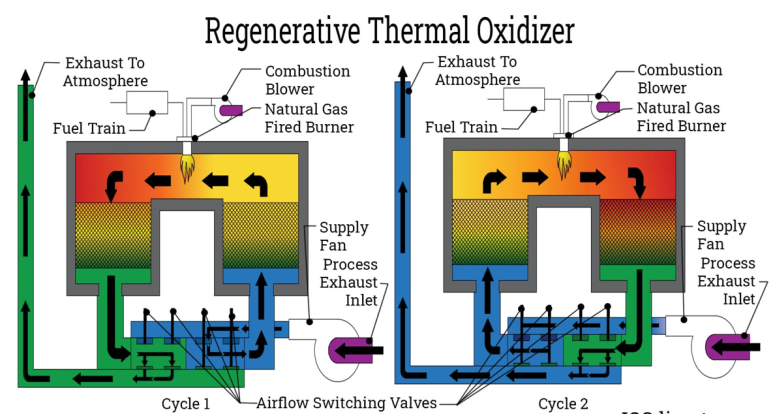

fuel양을 줄이기 위해 thermal oxidizer는 폐열회수를 하며, 들어오는 가스내 VOC나 HAP 농도가 줄어들수록 폐열 회수율은 높아진다. Recuperative thermal oxidizer는 비접촉 간접 열교환기를 통해 폐열을 회수하고, regenerative thermal oxidizer는 feed gas가 세라믹층을 통과하여 예열되고 다른 세라믹층에서는 고온의 폐가스가 통과하면서 냉각이 되고 세라믹층은 축열이 된다.

Thermal oxidizer 설계시 가장 중요한 요소가 온도, 체류시간 그리고 난류이다. 폐가스를 점화하기 위해 온도는 충분히 높아야 하며, 대부분의 유기물들은 600~650도에서 점화가 된다. 확실한 연소를 위해 대부분의 oxidizer에서는 자동 점화온도보다 더 높게 연소실의 온도를 유지해야 하며 (자동 점화온도보다 100~150도 이상 더 높게 설계) 다만 촉매가 사용될 때는 운전온도는 더 낮아지며, 적절한 체류시간 (보통 1~1.5초)을 통해 연소반응이 일어나는데 연소온도와 체류시간은 반비례 관계로서, 온도가 낮으면 체류시간을 더 길게 해야 한다. 온도는 운전비와 관계되고, 체류시간은 연소실 크기 즉 투자비와 관계되므로 경제성 평가가 필요하다. 난류는 위해가스와 공기의 충분한 혼합을 통해 완전연소를 가능케 하며 이들을 연소의 3T (Temperature, Turbulence, Time)라고 한다.

실제 연소공정에서는 이론적 공기 요구량보다 더 많은 양의 공기를 필요로 하며 이는 완전 연소를 하기 위함이고 이를 과잉 공기라 한다. 이 과잉공기는 연소반응에 다른 특별한 영향을 미치는 것은 아니며, 단지 연소 반응열을 빼앗아 가는 역할을 하기 때문에 과잉공기의 양이 많으면 많을수록 보조연료의 소모도 많아진다. LEL 수치는 온도, 압력 및 용기의 구조에 따라 변할 수 있어서 가연성 기체의 농도가 LEL의 25% 미만이라 할지라도 온도가 높다면 점화가 일어날 수 있고, 압력 또한 높을수록 가스 분자들의 거리가 짧아지기 때문에 영향을 줄 수 있다.

대부분의 직접 점화 thermal oxidizer는 980~1200도 범위에서 운전이 되며, 연소 공기는 0.24~24 scfs의 유량으로 공급된다. 주어진 운전 온도에서 VOC농도가 높아야 fuel source로 사용될 수 있어서 VOC농도가 높을수록 효율적이다.

소각 처리되는 대부분의 폐가스들은 저농도의 VOC와 공기 그리고 불활성 가스들의 혼합물이다. VOC 함량은 매우 낮으며 산소 함량은 VOC 양과 보조연료를 연소시키기에 충분해야 하다.

폐가스의 산소함량이 낮을 때는 버너의 화염이 불안정하게 된다. 따라서 산소함량이 13 - 16% 정도밖에 안돼는 폐가스를 소각할 때는 버너에 투입되는 연소공기는 폐가스의 일부가 아닌 외부공기를 이용한다. 연속운전을 오랫동안 수행해야 한다면 재생 소각로 (Regenerative Thermal Oxidizer)가 적합하다. 반면 recuperative thermal oxidizer는 세라믹층 대신 열교환기가 직접 설치되어 폐열을 회수한다. 이 type은 동일한 조건에서 다른 type에 비해 운전비용이 낮다.

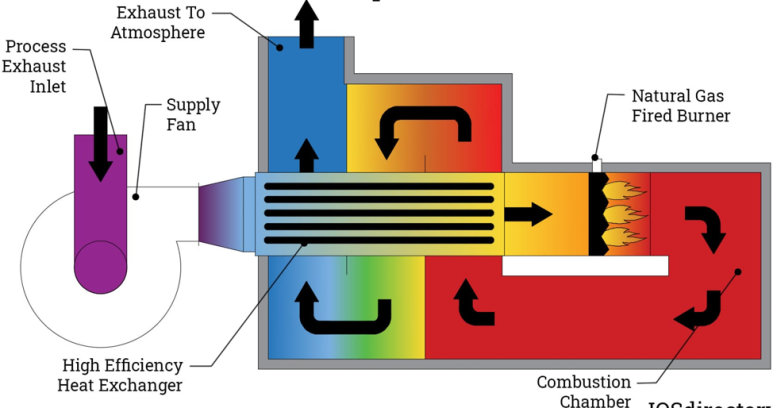

축열식 열소각로 (RTO: Regenerative Thermal Oxidizer) - 세라믹

thermal oxidizer보다 더 높은 온도에서 운전이 되며, 열교환 매체로 세라믹 축열체를 사용하여 내구성이 뛰어나며 열회수 효율이 95%이상으로 매우 높다. 열회수를 위해 기존 oxidation을 통해 배출되었던 고온의 flue gas에 의해 축적된 매체로 feed gas가 도입되어 예열을 하고, 이후 switching운전을 하면서 반복적으로 작동을 함에 따라 switching시 안정적인 routing change를 하여 공정에 영향을 주지 않아야 하며 leak가 없어야 하고, dirty gas유입에 따른 valve 작동에 영향을 주어서는 안 된다.

가장 많이 적용되고 있는 air pollution 기술로서, ceramic bed가 설치되어 이전 oxidation cycle시에 가열되어 들어오는 feed gas를 예열하여 부분적으로 산화를 할 수 있다. 이어서 이 가스는 외부 보조 연료에 의해 가열된 연소실로 들어가 760~820도의 운전온도 조건이 된다. 연소를 최대화하기 위해 최종 온도는 1100도까지 올리며 air flow는 2.4~240scms가 된다.

다른 소각방법들과 비교하여 RTO는 95% 이상의 열을 회수할 수 있고 연료소모량이 작아 경제적이라 할 수 있다. RTO의 이점은 주로 저농도 내지 중저농도의 VOC를 함유하는 다량의 배출가스처리에 매우 경제적이어서 폐수처리장에서 발생하는 VOC 및 악취처리에 많이 이용된다.

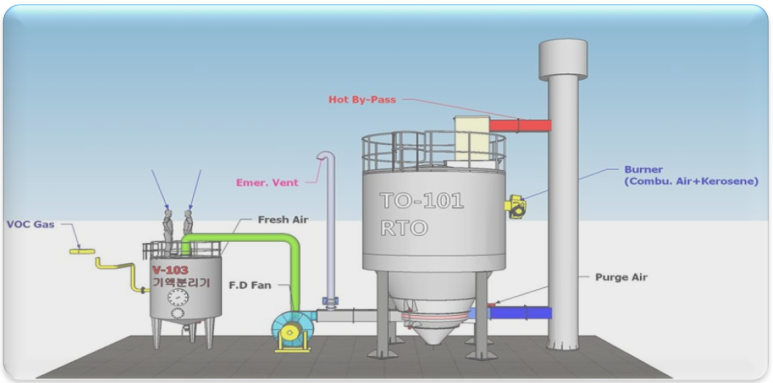

아래 언급된 RTO 폭발사고는 공정지역 및 생산설비 대비, 상대적으로 안전하다는 잘못된 생각 및 습관이 원인이며, 생산공정설비에 못미치는 설비관리, 보전활동 수준 등 관리소홀과 운전 실수, 설비보수 중 내부 체류 인화성 가스에 대한 화재ㆍ폭발 사고로서, 송풍기가 trip되어 공정 가스 배기 배출에 문제가 생겼고 이에 따라 농도가 증가하여 점화원에 의해 폭발에 이르게 되었다.

기상의 고농도 가연성 물질이 존재하는 기액 분리장치 정비ㆍ보수작업시에 폭발ㆍ화재 위험성이 존재하며, 배출되는 고농도의 위험물이 갑자기 소각설비에 유입되어 폭발하한을 초과하는 경우 소각설비 내 폭발 위험성이 크고, 소각설비 하단에 폐가스 등의 응축물이 자연 발화되거나 소각설비 온도상승으로 인한 유증기 발생으로 소각설비 내부에 폭발분위기가 형성된다.

lesson learned으로서 설계단계에서 고농도 배출 조건을 확인하고 LEL의 25%이하가 되도록 설계하며, 이를 모니터링하도록 sensor를 설치한다. BPCS가 out of control일 경우 burner로 들어가는 연료 및 feed를 cut off하고 damper를 비상 open하며 파열판과 역화방지기를 설치한다. 예비 송풍기를 설치하여 비상시 적절히 대응하도록 해야 한다.

VOC 배출배관은 배출물질의 상호 반응성을 고려하여 소각설비에 연결하고, 낮은 지점은 내부 체류 물질 배출을 위한 드레인 밸브를 설치하고, 높은 지점은 밴트 밸브를 설치한다. 아울러 대기 배출배관은 배기가스가 건물 내부로 유입되지 않도록 설계해야 한다.

배기팬 (Exhaust fan)은 충분한 용량 선정, 상시 가동시 예비 팬 설치, 팬 가동정지시 경보장치 설치를 하고 소각물질의 위험성(부식성, 화재성 등)에 따른 배기팬 설치위치를 고려해야 한다.

비상배출장치 (Emergency damper/vent)는 소각설비 이상 발생시를 대비한 비상배출장치로서 RTO문제로 인해 가스 처리가 불가할 경우 유해ㆍ위험물질을 대기 안전한 곳으로 배출한다.

VOC 인입배관, 비상배출배관과 배기처리장치 사이 등에 배관 폭발을 대비한 압력 방출장치를 설치한다. 인화성 액체의 증기, 인화성 가스를 포함하는 소각설비의 연소실에 폭발 방산구를 설치하고 VOC 공급 배관(또는 덕트)에 화염이 역화되지 않도록 화염방지기를 설치한다. 그리고 소각설비 입구에 인화성 물질의 농도를 감시하기 위한 인화성 가스 농도 감지장치를 설치하며, 버너의 불꽃은 화염감지기에 의해 감시되고 불꽃감지와 버너가 정지되도록 연동한다.

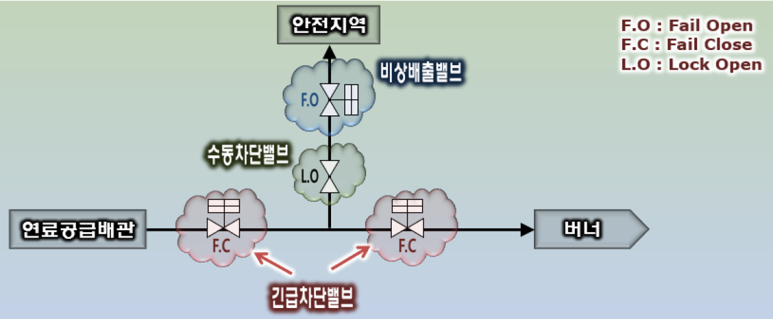

긴급차단밸브와 비상배출밸브의 설치 예시

연료로 가스를 사용하는 경우 공급배관에는 2개의 긴급차단밸브를 최단거리로 설치하고, 2개의 긴급차단밸브 사이에는 비상배출밸브를 설치한다.

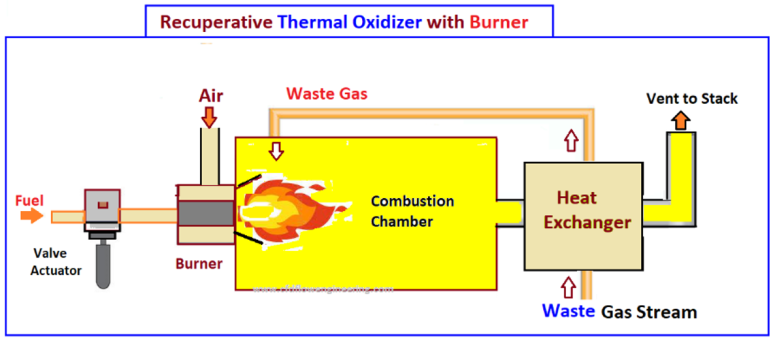

RTO (Recuperative Thermal Oxidizer) - 폐열 회수 열교환기

시스템내에 열교환기가 설치되어, 나가는 clean gas를 이용하여 이 열교환기 (S&T or plate)에서 들어오는 dirty gas를 가열한다.

열교환기의 효율도 중요하지만 열교환기를 통과시켜 소각로에 주입되는 폐가스를 예열시킬 때 가스의 온도가 Auto Ignition Temperature 이상이 되면 폭발의 위험성이 있다는 것과 열교환기를 통해 배출되는 연소가스의 온도가 이슬점 이하로 떨어지면 부식 등으로 장비에 영향을 주기 때문에 이 점들을 고려해야 한다.

RTO는 제거효율이 높고 신뢰성이 높은 보편적 기술이며, 다양한 VOC 성분을 대용량으로 처리가 가능하고 유지관리가 용이하며, 장기간 사용이 가능하다. 반면 VOC 농도가 낮은 경우 보조 연료 소비량이 매우 크고, 온실가스 CO2 배출량이 많다.

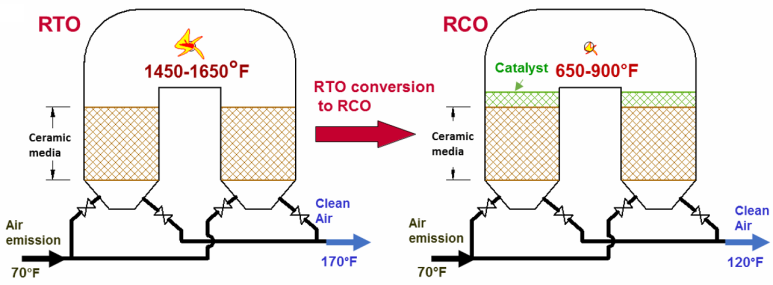

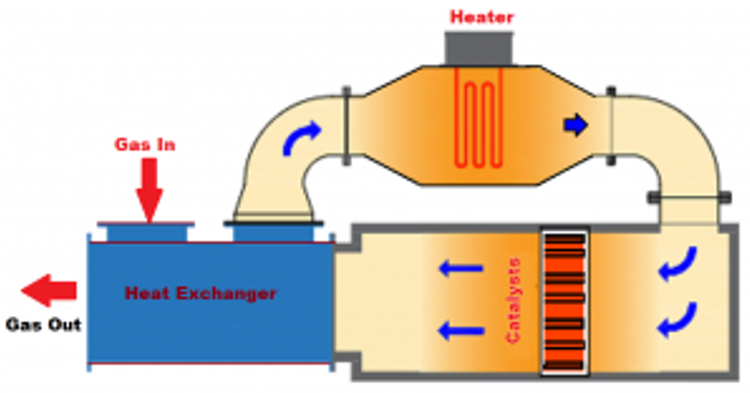

축열식 촉매 소각로 (RCO: Regenerative Catalytic Oxidizer)

상대적으로 낮은 온도인 300~450도에서 촉매를 이용하여 소각하는 설비로서 열교환 매체로 세라믹 축열체를 사용하여 내구성이 뛰어나며 열회수 효율이 95%이상으로 매우 높다. RCO는 촉매관리가 중요하므로 유입 가스중에 촉매독을 야기하는 성분이 없어야 하며, 운전중 촉매층의 plugging이나 fouling 등 차압관리에 유의해야 한다. 유량이 많고 농도가 낮은 가스 처리에 적합하다.

촉매식 연소는 연료비를 절감할 수 있다는 관점에서 볼 때는 유리하지만 촉매 교체비용이나 다른 유지관리비 측면에서는 불리한 면도 가지고 있다. 촉매는 열로 인한 노화현상, 표면의 마모 또는 손상 등에 의해 서서히 활성을 잃으며, 인, 비소, 아연 등 독성물질에 의해 파괴되기도 한다. 폐가스내 쉽게 증발되지 않는 무기 또는 유기물 분진을 다량 함유하고 있을 때에도 촉매소각은 좋은 처리방법이 아니다.

주로 사용되는 촉매로는 백금 / 팔라듐 산화물 또는 로듐, 니켈, 금과 같은 귀금속류와 이산화 망간과 같은 비금속류이며, 소각로 온도 관련 메탄과 같은 안정도가 높은 화합물은 고온 (약 500℃)을 필요로하고, 수소처럼 매우 반응성이 강한 물질은 저온 (약 100℃)에서도 쉽게 산화된다.

무촉매 연소는 고온 때문에 내화물이 필요하지만, 촉매식 소각로에는 스테인레스나 탄소강을 사용할 수 있다. VOC를 연소시킬 경우 자동점화온도보다 50 - 100 ℃ 높은 연소온도 (약 650 - 850 ℃)에서 0.3 - 1.0초의 체류시간을 유지하면 대략 95 - 99%의 연소 효율을 얻을 수 있다.

산화 반응은 촉매 표면에서 진행되며, 촉매 층을 통과하는 선속도가 약 200~400m/min로 매우 빨라 체류시간은 큰 변수로 작용하지 않는다.

필요한 촉매량을 결정하는 인자들로는 촉매의 종류 및 사용 기간, 처리할 VOC의 타입 및 함량, 요구되는 VOC의 파괴 효율, 촉매의 수명을 단축시킬 가능성이 있는 물질들의 유무 및 함량 등이다. 그러나 대부분의 경우 촉매의 수명에 영향을 끼칠 성분들에 대해서는 정확한 예측이 힘들기 때문에 촉매 소각로는 충분한 여유를 두고 설계되는 것이 보통이다. 촉매 소모량도 촉매 제조업자들이 각 VOC 타입마다 요구되는 파괴 효율에 해당하는 양을 실험실에서 직접 구한 값을 주로 사용한다. 귀금속 촉매의 경우는 1,000 scfm 폐 가스를 VOC 파괴효율 90% - 95%로 처리할 때 대략 1.5 - 2 ft³(공간속도 40,000 과 30,000 hr-1에 해당) 요구되며, 비금속 촉매의 경우에는 4 - 6 ft³(공간속도 15,000 과 10,000 hr-1에 해당)가 요구된다.

RCO (Recuperative Catalytic Oxidizer)

VOC나 악취 혹은 HAP를 분해하는데 매우 효율적이다. 폐가스는 열교환기에서 예열이 된 후 버너에서 촉매 운전온도까지 가열되어 이들 오염물질들은 H2O, CO2로 전환되고 열을 방출하면서 연소가 진행된다.

Catalytic oxidizer 혹은 Catalytic incinerator는 thermal oxidizer와 유사하지만 산화를 촉진하기 위해 촉매를 사용한다. VOC 가스가 귀금속 촉매와 화학 반응을 하여 산화가 일어난다. 촉매는 이 과정에서 화학반응의 속도를 높이기 위해 사용되며 운전온도는 340~540도로 thermal oxidizer보다 낮다.

RCO는 RTO에 촉매가 설치된 type으로 더 낮은 온도에서 운전이 된다. 예를 들어 TO는 609도에서 열적 점화가 일어나며 적절한 산화 촉매를 이용하면 점화온도를 200도로 낮출 수 있다. 따라서 운전온도가 RTO보다 낮게 되어 운전비용도 낮출 수 있다. 대부분의 RCO는 260~1000도 범위에서 운전이 되며 RCO의 경우 운전 온도가 올라가게 되면 촉매 active material이 sintering되어 촉매 활성이 줄어들게 된다. 반면 recuperative type은 열교환기를 설치하여 나가는 고온의 가스로부터 열을 회수하여 feed gas를 가열한다.

촉매 소각로 (CTO: Catalytic Thermal Oxidizer)

상대적으로 낮은 온도인 300~450도에서 촉매를 이용하여 소각하는 설비로서, 효율은 RTO나 RCO에 비해 낮고, 유입 가스중에 촉매독을 야기하는 성분이 없어야 하며, 운전중 촉매층의 plugging이나 fouling 등 차압관리에 유의해야 한다. 유량이 낮고 농도가 높은 가스 처리에 적합하다.

다양한 온도범위에서 공기 오염물질들을 처리하기 위해 적용되며 반응기 내부 귀금속 촉매층과 오염물질 분자사이의 화학반응을 통해 촉매 연소가 일어난다. 500~700F의 운전온도 범위에서 촉매에 의해 화학반응이 가속되므로 무촉매 반응보다 더 낮은 온도에서 진행할 수 있다.

저온 운전으로 보조 연료 사용을 줄일 수 있고, 운전온도가 낮아 NOx 발생량이 적으며 중농도 VOC 처리에 적합하다. 반면 할로겐 화합물이나 고비점 VOC 처리가 곤란하고, 입자상 물질이나 촉매독 성분 유입 시 효율이 저하되며, 초기투자비용이 크고, 3~5년마다 촉매를 교환해야 한다.

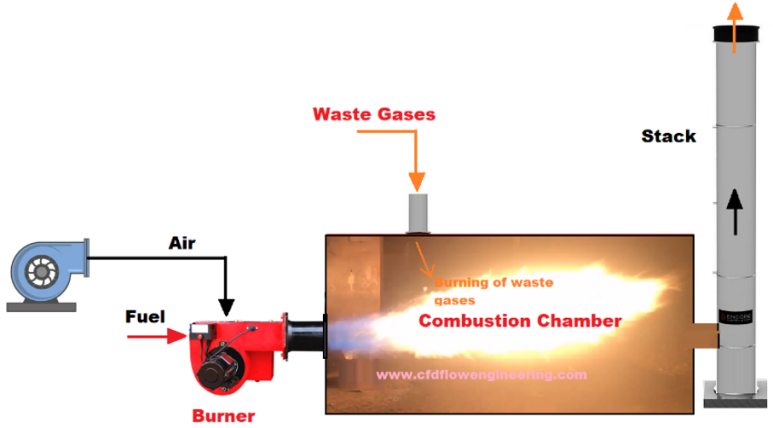

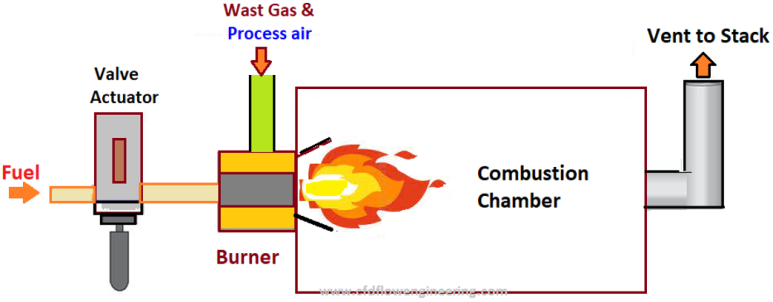

열 소각로 (Thermal oxidizer)

air pollution control을 위해 중요한 설비이며 thermal incinerator라고도 한다.

Fan에 의해 이송되는 폐가스는 thermal oxidizer로 들어가 버너를 통해 연소가 되면서 분해 반응이 진행된다. VOC의 완전 연소를 위해 turbulence흐름하에 연소공기와 가스가 혼합되며 체류시간은 1초 정도를 유지한다.

Thermal oxidizer는 주로 아래와 같은 요소로 구성된다.

연소실: 실제 폐가스의 연소가 일어나며 내부 벽은 refractory lining으로 되어 있음.

Feed system: 차단밸브, 제어밸브 그리고 flame arrestor 등이 있음.

Air inlet: blower를 통해 연소공기를 공급하고 완전연소를 위해 gas 유량과의 ratio control이 필요하며 충분한 혼합을 위해 turbulence 혹은 vortex가 유지되어야 함.

버너: 폐가스를 연소하며 연료배관에는 차단 및 제어밸브가 있음.

Observation port: 버너 성능 및 운전 상태 확인

Stack: 연소가스의 확산

Secondary recovery system: 염소나 황 등 toxic이 있을 경우 exhaust에 설치하여 additional treating을 함.

Choke plate: 체류시간을 더 늘리기 위해 추가될 수 있음.

Direct fired thermal oxidizer

VOC의 고농도를 처리한다. 이는 주로 emission을 낮추어야 하거나 flame visibility를 줄여야 하거나 noise를 줄이거나 smokeless combustion이 요구될 때 적용한다. 공기유량은 500~50,000 ft3/min정도 범위이다.

|

TYPE

|

특징

|

|

Direct fired thermal oxidizer

|

부피유량이 작고 (1000 scfm이하) VOC 농도가 높고 가스내 입자가 포함되며 온도가 315도 이상임.

|

|

Recuperative thermal oxidizer

|

투자비가 DFTO보다 크지만 연료 소모량은 작다. VOC농도가 높고 공기유량이 작은 batch 공정에 적합하며 부피유량은 500~30000scfm정도이며 VOC농도는 LEL의 10~25%이며 가스내 입자가 포함되며 온도가 315도까지임.

|

|

Direct catalytic oxidizer

|

Thermal oxidizer와 유사하지만 촉매가 설치되어 운전온도를 낮출 수 있다. 부피유량은 500~30000scfm정도이며 VOC농도는 LEL의 0~15%이며 가스내 입자나 중금속, 황 등은 포함되어서는 안되며 온도가 427도까지임.

|

|

Recuperative catalytic oxidizer

|

연료 소비를 줄이며 투자비용을 줄일 수 있다. 촉매독이 포함된 가스 처리에는 사용해서는 안됨. 부피유량은 500~30000scfm정도이며 VOC농도는 LEL의 0~15%이며 가스내 입자나 중금속, 실리콘은 포함되어서는 안되며 온도가 204도까지임.

|

|

Regenerative thermal oxidizer

|

투자비와 운전비가 낮고 VOC농도가 낮고 효율은 92~95%이며 부피유량은 2000~80000scfm정도이며 VOC농도는 LEL의 0~15%이며 가스내 입자는 포함되어서는 안되며 온도가 260도까지임.

|

#VOC#HAP#oxidizer#direct_fired#regenerative#recuperative#RTO#RCO#열소각로#CTO#LEL#ceramic#turbulence

'기계장치설계' 카테고리의 다른 글

| Cooling tower 이해 (0) | 2024.12.26 |

|---|---|

| VCU와 RTO 비교 (0) | 2024.12.25 |

| API 610 Pump vs ANSI / ASME B73.1 Centrifugal Pump (0) | 2024.12.23 |

| Cold Box 이해 (1) | 2024.12.22 |

| Cause and Effect of Pump Cavitation (0) | 2024.12.21 |