수소는 가장 환경 친화적인 에너지원이며 수소 에너지의 저장, 이송, 연료전지를 이용한 발전, 수소 전기차 등 다양한 분야에 활용되고 있다. 그 응용범위의 확대를 위해서는 경제성 및 효율성이 개선되어야 하며 수소의 저장 및 운송 기술의 확보가 필요하고 이는 친환경, 저탄소 사회로 가기 위해 확보해야 할 가장 중요한 기술 분야의 하나이다. 가장 효율적인 수소 저장방법으로 여겨지는 액화수소 관련하여 수소 액화 기술 및 극초저온 저장 기술에 대해 살펴보고자 한다.

Industrial usage of H2 today

일반적으로 수소의 종류는 아래와 같이 구분하며 이는 수소 제조 방법 및 환경 영향 측면에서 분류한 것이지 수소 자체가 다른 것은 아니다.

green H2: 재생에너지를 이용한 수전해를 통해 수소를 생산하므로 zero (close to zero) CO2 emission임. 아울러 biomethane의 steam reforming이나 biogenic의 열분해를 통해서도 수소를 생산함. 즉 feed로 화석연료를 사용하지 않는 것이 특징임.

Blue H2: 천연가스 steam reforming을 통해 수소와 CO2를 생성하고 CO2는 CCS를 통해 제거하여, CO2 emission을 줄임. 이후 CO2는 enhanced oil recovery에 사용될 수 있음.

Gray H2: 화석연료로부터 수소를 생산함. 하지만 함께 생성된 CO2는 대기 방출하므로 친환경적이지 않음.

Turquoise (청록색) H2: 메탄을 열분해하여 고체 탄소와 수소를 생성함. 이 공정은 CO2 가스를 생성하지 않고 재생에너지를 이용한다면 이는 CO2 emission neutral이 됨.

Yellow H2: green H2와 유사하지만 에너지는 오직 태양열로부터 얻음.

Pink H2: 수전해를 통해 수소를 얻지만 이 때 전기는 핵에너지를 이용함.

수소는 연소시 온실가스가 아닌 물이 생성되는 clean energy이며 전기 생산을 위한 천연가스 대용으로 혹은 자동차 연료인 가솔린 대용으로 대체될 수 있다. 잉여 power를 수소형태로 저장하면 (즉, 전기를 이용하여 수전해하면 수소가 생산됨) 필요시 언제라도 이용할 수 있다.

-253도까지 온도가 내려가면 부피가 1/800로 줄어 기체에서 액체로 변한다. 따라서 저장이나 이송 효율이 극대화되며 수소의 분배가 훨씬 많아진다. 참고로 LNG는 상압에서 -162도가 되면 액화된다.

BOG를 최소로 하기 위한 진보된 단열 기술이 적용되며, 주변 수소 생산 설비와 network로 연결되어 한 곳에서 받아서 액화후 다시 필요로 하는 곳에 distribution한다.

수소 시장은 아직 이른 시점이지만 가야할 방향과 hydrogen value chain에 대한 이해가 확실하여 경제 프레임 및 인프라가 만들어져 가고 있다. 아직까지는 기존 생산 시설에 기반한 gray H2나 blue H2가 수소 공급에 큰 역할을 하고 있지만 점점 green H2로 무게 중심이 옮겨 갈 것으로 예측이 된다.

주요 선진국들은 그린 수소를 주로 수입하고 있으며 호주나 스페인, 칠레와 같은 나라들은 바람이나 태양 등 풍부한 재생에너지를 이용하여 그린 수소를 만들고 있다.

Upcoming use of H2 as n energy carrier

액화 수소 공정은 feed중 수소를 이용하여 액화할 수소를 chilling하며 그외 expansion turbine과 cold box 설계, 단열에 대한 기술이 요구된다.

수소 연소시 물이 발생하므로 ultimate clean fuel이라 하며 수소 공급망 정착을 위해 생산, 이송, 저장, 사용 등 4개의 단계에 대한 기술의 확보가 중요하다. 수소가스는 매우 가볍지만 운송수단을 이용하여 이송하는 것은 매우 비경제적이므로 부피를 1/800로 줄이는 액화공정이 필수적으로 요구된다. 이를 위한 기술 혁신 분야로는 액화 공정에 대한 설계 기술, cold box에 대한 단열 기술, 고속 회전의 고효율 팽창 터빈 기술, J-T 초저온 밸브, 액화수소 순도를 유지하기 위한 제어 기술 및 전반적인 시공 및 유지관리에 대한 다양한 기법 등이 필요하다.

cryogenic exchanger

cold box

cryogenic J-T valve

Swivel joint ERS

수소를 액화하기 위해 Claude cycle를 적용하며, feed gas중 일부를 질소 가스와 수소 가스를 이용하여 cooling circuit을 구성하며 몇 개의 열교환기를 circulation하면서 feed gas를 액화온도로 냉각한다.

마지막 액화공정의 stage에서 2개의 expansion turbine이 사용되며, feed gas가 열교환기를 통해 -196도까지 예냉되고 이후 expansion turbine을 통해 압력 강하에 따라 온도가 떨어져 -253도에서 액화가 된다.

Expansion turbine의 bearing technology

Turbine rotor는 매우 작지만 100,000rpm의 매우 빠른 속도로 회전하며, 2개의 수소 가스 베어링이 포함되고 이 기술도 핵심 부분이다. Lube oil bearing이 아닌 shaft floating을 위해 hydrogen gas bearing을 적용하여 오일과 같은 불순물이 system내로 유입되지 않아 고순도 액화수소를 얻을 수 있으며 contact free이므로 maintenance가 필요하지 않다.

Cold box 내부는 단열을 위해 vacuum sealed이며 (공기 유입시 공기내 수분이 동결될 수 있음) leakage가 없도록 sealing이나 welding은 정밀하게 가공된다. 주변으로부터 복사열을 줄이기 위해 우주복 재질인 super insulation sheet와 같은 동일 type으로 covering된다.

Energy carrier로서 탈탄소 mobility와 산업용으로 수소를 점점 더 많이 사용하며 아울러 H2 충전소 공급용으로도 사용되고 있으며, 수소 압축기로 대기압에서 60barg까지 승압하되 mobility 및 액화 공정을 위해 압축공정은 oil free이고 비윤활 방식의 피스톤 및 packing sealing system을 적용한다.

액화 수소는 CO2를 배출하지 않는 clean energy system을 위한 energy carrier이며 이를 위해 고효율의 액화 수소 공장이 필요하다. target efficiency는 적어도 40% carnot이며, 현재까지 H2 claude cycle, He Brayton cycle, Ne Brayton cycle이 available하며, Ne Brayton cycle의 효율이 가장 높고, 나머지 2개 cycle도 비교를 위해 검토되었다.

수소는 재생에너지를 이용한 수전해를 통해 생성하고 액화한 이후, 에너지 소비 장소로 운송하며 그곳에 저장을 한다. 이후 combustion turbine에 의해 산소와 수소가 반응하여 전기를 생성할 수 있다. 예를 들어 500MW의 전기를 생성할 경우 액화수소는 600t/d가 필요하다. 수소 액화를 위해 소비되는 에너지는 Nm3당 1kWh이하이며, 이는 carnot 효율 36% 정도에 해당된다.

HYDROGEN CLAUDE CYCLE

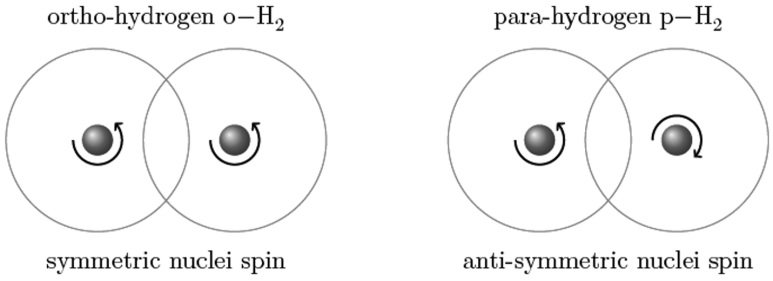

액화수소 공정중 가장 많이 적용하는 cycle이며, 이는 feed중 수소는 액화수소 뿐만 아니라 액화를 위한 필요한 냉매 역할을 한다. Feed gas는 50barg로 압축되고 -193도로 냉각을 한다. 이후 ortho-para H2 converter에서 47%가 para H2로 전환이 된다.

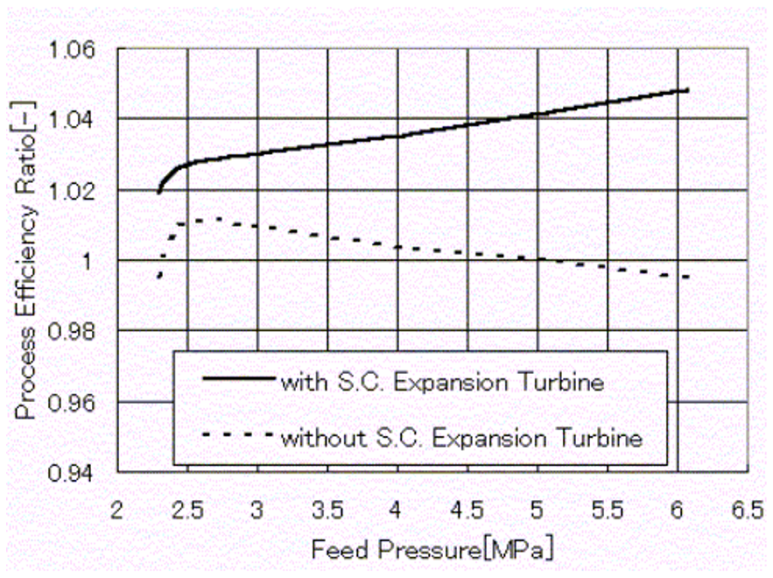

이후 feed hydrogen의 평형 농도로 O-P conversion 및 열교환기에서의 cool down을 통해 -193도에서 더 낮은 온도로 내려간다. 최종 J-T valve에서 대기압으로 팽창에 의해 -253도로 액화가 된다. 공정 효율을 높이기 위해 feed line에 설치된 supercritical expansion turbine이 develop되어 왔다.

Supercritical turbine이 없이 feed 압력 50bar에서 아래로 내려갈수록 효율이 증가한다. 이는 feed압력이 높아질 때 J-T valve에서의 엑서지 손실이 증가하기 때문이다. 반면, Supercritical turbine이 있을 경우 feed압력이 더 올라갈수록 효율이 증가한다. 전 압력 범위에서 supercritical turbine이 있는 경우 없을 때보다 공정 효율이 더 높다.

다만 turbine후단에서 two phase조건을 피하기 위해 수소의 critical pressure인 13.15bar 이상으로 제한이 됨에 따라 팽창 비율을 크게 하기 위해서는 feed H2 압력이 높아야 한다.

Supercritical turbine의 outlet이후에 one stage의 Ortho-Para converter가 설치되어 후단 열교환기 inlet에서 para H2농도의 큰 gap을 피할 수 있다.

이 공정에서 recycle H2는 -193도에서 압축되고 발생된 압축열은 액체질소로 제거된다. 비록 compressor로 투입되는 power를 줄일 수는 있지만, 액체 질소양의 증가가 필요하므로 공정 효율은 그만큼 감소하게 된다.

HELIUM BRAYTON CYCLE

이 cycle은 비교적 소형 공정에 적용하며 헬륨 가스가 냉동 recycle line에 사용되며 feed gas의 압력이나 supercritical turbine 그리고 feed gas의 O-P converter 설치는 hydrogen claude cycle과 거의 유사하다.

NEON BRAYTON CYCLE

분자량이 낮은 가스를 압축하는 것은 매우 어렵고, plant의 크기를 고려할 때 원심형 type이 적합하다. 하지만 Recycling line상의 수소와 헬륨은 분자량이 매우 작아 원심형일 경우 많은 압축단수가 요구되어 이 경우에는 적합하지 않다. 그래서 압축 단수를 줄이기 위해 recycling media는 분자량이 큰 가스를 적용해야 한다.

그래서 위와 같은 Neon Brayton cycle을 고려해 볼 수 있다. 네온의 증발온도는 -246도이며 증발온도가 -253도인 수소의 최종 냉각을 위해 네온을 사용할 수 있다. 액체 네온의 포화압력을 낮추어 포화온도를 낮출 수 있으며 이는 더 낮은 온도 차이 때문에 더 적절한 냉매가 된다.

Compressor에 의해 압축될 경우 많은 에너지가 요구되므로 pump로 액체 상태를 가압할 경우 필요 에너지를 줄일 수 있다. 네온 액체의 압력을 0.5barA의 진공으로 유지할 경우 포화온도는 -248도가 되며, 네온의 삼중점이 0.43barA인 점을 고려하면 적절한 최저 압력으로 보인다.

H2 value chain

이는 생산, 처리, 운송 및 저장의 영역을 포함하며 생산은 화석연료를 이용한 gray H2외에 CCS를 이용한 blue H2을 생산하며 이외에도 재생에너지를 이용한 green H2도 생산한다. 처리의 경우 수소 사용 용도에 따라 불순물 제거, CO2 분리, 압축 및 초저온 액화를 수행함. 운송 및 저장은 기체나 액체 형태로 목적지까지 운송을 하여 저장을 한다.

수소 생산 경로

heterogeneous 촉매를 이용하여 화석 연료를 스팀과 반응을 시켜 합성가스 (SMR)를 생성한다. 혹은 refinery residue를 부분 산화 (POX)를 통해 gray H2를 생성할 수 있다. 이를 위해 residue는 고온으로 가열한 후 산소 및 물과 반응하여 합성가스를 생성한다. 후단에서 CCS를 통해 CO2를 제거하면 blue H2이라 한다. Feed stock가 화석연료가 아닌 bio feedstock이라면 steam reforming에 의해 green H2를 생산하며 또한 재생에너지를 이용한 수전해에 의해서도 green H2를 생산한다.

SMR을 통해 생성된 합성가스중 CO2를 먼저 제거한 후 초저온 공정을 통해 수소와 CO를 분리한다. PSA는 H2 rich gas로부터 수소를 얻기 위해 사용되며 membrane을 추가한 hybrid공정도 있다. 암모니아나 메탄올 합성에 green H2이 사용된다면 생성된 제품은 green ammonia 혹은 green methanol이라고 한다.

H2 network pipe를 통해 multi producer와 multi user를 연결할 수 있으며 만약 곧바로 사용할 수 없다면 초저온 탱크가 필요하다. LH2는 vertical 혹은 horizontal vacuum insulated tank에 저장할 수 있다. 혹은 수소 자체로 이송이 아닌 암모니아나 메탄올로 전환을 하여 목적지로 이송할 수 있다.

액화수소는 우주항공 분야 및 반도체에 많이 사용되며 추후 mobility분야에 폭넓게 사용될 것이다. 소규모 액화공정에는 Brayton He refrigeration cycle을 이용하며 특징으로 투자비는 낮지만 효율도 낮아 운전비가 커지는 단점이 있다. 규모가 클 경우 hydrogen claude cycle을 사용하고 이는 투자비가 크지만 운전비가 낮은 특징이 있다. 향후 capacity가 더 커지면서 효율을 높여 최적화를 통해 운전비를 더 낮추도록 진행될 것이다.

린데의 경우 액화수소는 하나의 train기준 150~20,000l/h (0.25~34TPD)를 생산할 수 있다. 핵심은 알루미늄 plate 열교환기와 dynamic gas bearing이 설치되는 expansion turbine이다. 1,000l/h의 작은 규모일 경우 He circuit을 적용하며 20bar의 수소 가스가 vacuum insulated cold box로 들어가 냉동이 진행되어 일정 온도까지 냉각이 된 후 J-T valve에 의해 저장 탱크로 팽창하면서 액화된다.

He 냉동 사이클과 수소 액화는 완벽히 분리되며 이 공정의 핵심은 He compressor, cold box, He expansion turbine, LH2 tank, filling station이다. 액화 capacity가 1,000l/h이상인 규모가 클 경우 hydrogen claude cycle을 이용하여 수소 냉각 및 O-P conversion을 위한 필요한 냉동을 수행한다. 즉, process의 cold end에서 feed 수소 가스는 냉동 공정의 수소와 combined할 수 있다. 규모가 매우 클 경우 cold box는 분리하여 첫번째에서 대기온도를 -193도로 낮추고 두번째 cold box에서 -253도로 낮춘다. 액화수소 순도는 95% para H2 이상이다.

Joule-brayton 냉동 사이클과 조합된 improved Claude pre-cooling cycle을 토대로 고효율의 수소액화 공정 및 혼합 냉매가 개발되었다. 냉매 종류로는 질소와 3가지 다른 혼합 냉매를 적용한 냉동 사이클을 이용한다. 이로 인해 상온, 21bar의 수소 가스가 -253도, 1.3bar에서 액화수소가 된다. COP (Coefficient Of Performance)는 0.1574이고 SEC (Specific Energy Consumption)은 액화수소 kg당 5.85kWh이며 energy efficiency는 55.3%이다.

액체 수소는 기체 수소 부피의 약 1/800로 감소시킬 수 있어 동일 압력에서 기체 수소 대비 800배의 체적 에너지 밀도를 가지고 있고, 기체 수소에 비해 폭발 위험성이 낮고 수송이 용이하다는 장점이 있다. 하지만 수소 액화를 위해서는 대규모 시설투자가 필요하고, 단순 압축 저장 방식에 비해 많은 에너지가 필요함으로써 경제성 문제가 수반된다. 따라서 에너지 절감형 수소 액화공정 연구는 매우 중요하다고 볼 수 있다.

상온의 수소가스가 예냉기를 통해 -196도 혹은 -153도로 급강하하고, 예냉은 하나의 예냉기를 이용하거나 혹은 cascade 예냉 시스템을 이용할 수 있다. 이후 예냉된 수소는 다시 냉동기에 의해 냉각 및 액화가 된다. 예냉 사이클의 작동 유체는 액화질소나 LNG이며, 분석 결과 cascade 예냉의 효율이 더 높았다.

#극초저온#수전해#액화수소#BOG#expansion_turbine#cold_box#J_T초저온밸브#ERS#claude_cycle#gas_bearing#carnot#brayton#ortho_hydrogen#para_hydrogen#supercirtical

'공정설계' 카테고리의 다른 글

| Distillation Column PSV relief load 계산 이해 (0) | 2025.01.04 |

|---|---|

| Merox 공정 이해 (0) | 2025.01.03 |

| POE (Polyolefin) Elastomer (0) | 2025.01.03 |

| 초저온 공장의 Dryout을 위한 고려사항 (1) | 2024.12.27 |

| 증류 공정의 heat pump 활용 (0) | 2024.12.27 |