제목 : 보온재내에서 자연발화로 인한 화재

업종 : 화학제품 제조

기인물 : 히팅오일

피해정도 : 반응기 부속설비 파손

재해유형 : 화재

날짜 : 1991년 03월

1. 재해개요

'91. 3. 4 21:40분경에 ○○공장의 CTA(원료 : 테레프탈산) 공정의 산화 반응탑 주위에서 화재가 발생하여 관련 부속배관 및 설비가 파손되면서 약 30분간 화재가 발생된 재해임.

2. 재해발생내용

가. 재해정도

1) 인적피해 : 없음

2) 재산피해 : 부속설비 파손, 운전가동 중지

나. 재해발생 설비

1) 분전상태

가) 원료공급배관

나) 열매체 배관

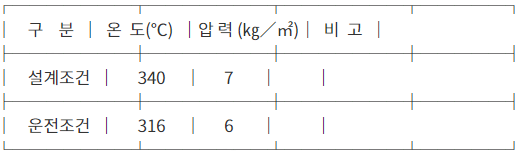

2) 배관설비사양

원료공급배관(PIPE)

- 크기(SIZE) : 3" Sch. 4OS

- 재질(MAT’L) : TITANIUM

3) 물성

가) 공급원료

나) 열매체

- 명칭 : Therminol 66

- 자연발화온도 : 374℃

다) 원료

3. 재해발생상황

4. 재해원인

가. 직접원인

1) 열매체 누설로 인한 자연발화

가) 원료(PX)배관은 운전조건이 185℃로써 열매체(Heating oil)에 의한 Coil을 사용하여 보온하므로 Coil의 재료결함에 의한 누설로 인하여 누적되어 장기간 공기와 접촉시 산화반응을 함으로써 반응열에 의한 국부적인 온도가 상승되며 자연발화될 가능성이 있다.

나) 이와 같은 재해사례는 특히 석유화학공장에서 탄화수소계가 누출되어 보온재에 침투되면 피보온체의 온도가 발화점 이하의 조건에서도 발화되어 화재가 발생된 사례가 많으며 보온재에 윤활유 침적시 온도 상승 실험에 의하여도 나타나고 있다.

2) 원료공급 배관의 엘보우(elbow)의 파열

파라자일렌(PX) 공급배관이 재료결함등으로 운전내압에 의하여 먼저 파열되면서 불출시 정전기등에 의해 점화되어 화재가 발생되었을 가능성을 조사한 결과, 운전일지와 운전기록 DATA 상에 사고 전에 특별한 운전조건 변화를 발견하지 못하였으며, 공급배관의 파열부의 파열상태 및 배관상의 자동 차단밸브 비상작동 여부를 조사한 결과 초기화재로 인한 배관상의 내용물이 열에 의하여 팽창되어 파열된 것으로 추정됨. 따라서 배관 파열부에서 원료분출로 인하여 화재가 확산된 것으로 판명됨.

나. 간접원인

1) 위험물 누설 부위 점검 및 관리체제 미비

공정가동 중지후 재 가동전이나 정상 가동중 주기적인 점검결과에 대한 기록 및 자료관리등 위험물 누설조치에 관한 점검체제의 강화가 요망됨.

2) 공장배치 계획미비

발화지점으로 추정되는 장소가 현장 순찰시 발견이 어려운 사각지대이며, 또한 쉽게 작업자가 접근할 수 없는 협소한 공간임. 따라서 공장배치시에는 작업자가 쉽게 순찰할 수 있도록 Patrol Course(작업통로) 확보가 요구되며, 또한 조명시설도 보완함이 바람직함.

3) 정기적인 누설검사 미비

일반적으로 쟈켓트(Jacket)부나 배관등의 누설검사 (Leak Tast)를 실시하나, 사고설비인 열매유가 순환되는 파이프는 설치후 검사를 생략하는 일이 많으므로 정기적 누설 검사를 실시 요망됨.

5. 재해예방대책

가. 기술적인 대책

1) 정기점검시 점검철저

위험장치 정기점검시에는 용접부위에 대한 Crack유무를 실시해야 하고 이때 Magnetic Test나 Ultrasonic Test로 Crack유무를 확인해야함. 국내에서 일반적으로 쓰이는 PT(Penetration Test)는 그 정확도가 떨어질 뿐 아니라 신뢰성이 희박한것으로 나타나고 있다. 따라서 위험장치의 설계, 제작, 보수검사, 고압설비 설계시 최소한 다음의 4가지 사항은 설계기준, 사양서 및 관련법규에 맞게 설계되었는지 확인하여야 함.

- 재질의 적합성 유무

- 강도계산의 적합성

- 비파괴검사(X-ray, MT, UT등)의 적정여부

- 열처리여부

또한 위험장치 제작 및 보수시는 설계도면과 용접시방서에 따라 제작 보수하는 지의 여부와 시방서나 QA/QC Manual에 따라 검사되는 지를 확인하여야 함.

2) 안전설계, 제작, 설치 기준확립

근본적으로 화학공장의 안전성 확보를 위해서는 장치 및 설비에 대한 안전설계, 제작 설치기준이 정립되어서 이를 관련 업계에 전파, 보급되어야 할 것이다. 현재 국내에서는 외국의 기준(ASME, NEC, JIS, API, ANSI, DIN등)에 따라 대부분의 화학장치 및 설비가 설계, 제작되고 있는 실정이며, 미국의 OSHA나 일본의 안전보건 지침서와 같은 사업장의 안전보건기준은 실제로 적용 또는 반영되지 못하고 있는 실정이다. 따라서 장기적으로 외국의 전문적인 안전기준을 검토하여 국내실정에 맞게 기준이 보완 정립되어 이를 관련업체에 교육 홍보함으로써 자발적인 화학공장의 안전이 정착되고 지속되도록 하여야 함.

나. 관리적 대책

1) 위험물 누설 부위 점검 및 관리 철저

공장가동후 재가동전이나 정상가동중에 일정한 주기로 현장 점검을 실시하며 점검결과에 따른 위험물 누출등에 대비한 사전조치를 강화하도록 하여야 함.

2) 화학설계의 자체검사

화학설비 및 그 부속설비에 대하여 2년에 1회 이상 다음 각호의 사항에 대한 자체검사를 실시하고 그 결과를 기록 보존하도록 함.

- 설비내부에 폭발 또는 화재의 우려가 있는 물질의 유무

- 내면 및 외면의 현저한 손상·변형 및 부식의 유무

- 뚜껑, 후렌지, 밸브, 콕크의 접합상태의 이상유무

- 안전밸브, 긴급차단장치 기타 방호장치기능의 이상유무

- 냉각장치, 가열장치, 교반장치, 압축장치, 계측장치 및 제어장치기능의 이상유무

- 예비동력원 기능의 이상유무

다. 교육적 대책

화학설비의 안전을 확보하기 위해서는 개인적인 지식 및 판단력의 향상과 함께 적합한 팀 행동이 요구되며 이를 위해 지휘 연락체제를 확립함과 동시에 각각의 책임분담을 명확하게 하는것이 필요하다. 그 책임분담을 실현하기 위한 적정한 과목에 대한 교육훈련을 일정한 기간마다 반복하여 운전자에게 실시함과 동시에 작업상 훈련의 활용에 의해 실시훈련을 철저히 하고 기능의 향상을 도모해야 한다. 이를 위해,

- 화합물 및 화학반응에 관한 지식

- 화학설비등의 구조 및 취급방법에 관한 지식

- 화학설비등의 운전 및 보전방법에 관한 지식

- 작업규정

- 재해사례

- 관계법령 등을 작업자에게 교육하도록 한다.

#보온재#insulation#열매유#히팅오일#therminol66#재료결함#부식#pinhole#열축적#산화반응#발화점#자연발화#CTA#PX#MT#UT#PT

'사고사례' 카테고리의 다른 글

| 유해화학물질 취급시설 주요 부적합 사례-환경부/한국환경공단 (1) | 2024.12.25 |

|---|---|

| 열교환기 Expansion Joint 파열 [KOSHA] (0) | 2024.12.25 |

| 액화질소 탱크 사고사례 (0) | 2024.12.22 |

| 저장탱크 상부루프 파열사고 (CCPS-0301)-KOSHA (0) | 2024.12.19 |

| 가성소다 누출사고 [KOSHA] (1) | 2024.12.18 |