플랜트를 신설, 변경하는 경우나 solvent 등 물질의 종류를 변경하는 경우, 취급물질의 특성 (독성, 인화성, 금수성)이나 반응 위험성을 조사하고, 관계 적용 법규나 설계기준에 맞추어 목적하는 플랜트를 설계하는 일은 가능하지만, 프로세스의 안전을 완전하게 보증하는 것은 어렵다.

화학공장을 운전하다보면 프로세스 일부가 설계 및 운전의 의도대로 운전되지 않고 이탈을 일으켜 큰 영향을 미치는 위험성이 잠재되어 있을 경우가 있다. 위험성을 방지하기 위해서는 설비의 이상이나 운전 조건의 변화 등에 의해 예기치 않았던 이상적인 운전상황이 발생한 경우를 대비, 잠재되어 있는 위험성을 명확히 하고 체계적으로 필요한 안전성 대책을 마련하는 것이 필요하다.

HAZOP study에서 자주 사용되는 용어들은 design intent, node, process parameter, guide word, deviation, cause, consequence, safeguard, risk, recommendation등이 있다.

공정변수와 가이드 워드의 조합에 의해 만들어지는 deviation은 비정상 상태를 말하며, 비정상 상태를 야기하는 원인과 비정상 상태로 인해 발생되는 결과를 예상하여 그 원인에 대한 빈도 (사고의 발생 빈도)와 결과에 대한 강도 (사고의 피해 강도)를 조합하여 위험도를 분석, RR (Risk Ranking)을 부여한다. 특히 severity의 경우 인명 재해외 손실 비용의 의미는 설비 원상 복구를 위한 교체 및 수리에 따른 비용으로서 생산 손실 비용은 제외한다. (이는 별도로 사업 중단 항목에 고려할 수 있다.) 그 외에도 환경에 미치는 emission 영향도 고려한다.

원칙적으로 deviation에 대한 원인은 해당 node안에서 찾고, 결과는 node에 상관없이 모든 영향을 고려한다. 이 때 발생할 수 있는 결과는 보수적 관점에서 지니칠 정도로 심각한 결과가 나올 수 있음을 인지하고 접근해야 하며 부식처럼 아주 오랜 시간 지나야 알 수 있는 경우는 frequency를 조정하여 위험도를 결정할 수 있다.

특별한 경우를 제외하고는 manual valve open/close는 고려하지 않고, control valve나 on off valve 그리고 pump stop등에 의한 No flow등을 고려하며, valve fail시 해당 loop의 DCS alarm은 일반적으로 credit을 부여하지 않는다. (동일 loop의 transmitter에도 fault가 있을 수 있음.)

공정변수는 specific (특정변수)과 general (일반변수)로 구분하며 specific은 유량, 온도, 압력, 액위, 점도, 조성 등 흔히 말하는 process parameter이고, general은 첨가, 샘플링, 반응, 배출, 유지관리, 유틸리티, 분석, 부식, 침식, 정비, 계기, 믹싱등이 있다.

가이드 워드중 as well as는 설계의도 외에 다른 변수가 부가되는 경우로 주로 오염을 고려한다. part of는 설계 의도대로 완전히 이루어 지지 않은 (즉 부분적으로만 이루어진 것) 상태로 주로 조성 비율이 다른 경우를 말한다. other than은 설계의도대로 설치되지 않거나 운전이 되지 않는 상태로 주로 밸브가 잘못 설치되거나 다른 원료가 공급되는 경우를 말하며, reverse는 설계의도와 정반대로 나타나는 현상으로 주로 유량이나 반응에 흔히 적용되어 역류나 역반응등이 해당된다. 실무에서는 as well as, part of, other than은 정성적인 개념으로 적용하고 있다.

각각의 deviation에 대한 위험도가 받아들일 수 있는 수준을 초과하는 경우에는 recommendation을 고려하여 (즉, 빈도를 낮추어 결국 위험도를 낮출수 있음.) 설계 보완을 통해 안전도를 높혀야 한다.

위험성 평가시 중요 항목으로는 과거 사고 자료 및 운전시 각종 트러블 자료와 정비 보수를 통해 life time을 예측 및 이를 관리한 자료가 필요하다. 위험성 평가 결과에 따라 설비 및 운전방법 개선, 비상사태 시나리오 검토에 따른 훈련 강화를 통해 사고 빈도 최소화 및 사고시의 피해 최소화 대책을 수립하고 필요한 방호방법과 안전시스템을 검토해야 한다.

위험성 평가를 통해 잠재 위험이 있는 공정 및 설비 여부 확인, 사고 발생 가능성에 대한 검토, 사고 발생시 피해 예측에 대한 검토, 위험 제거 및 발생 확률 감소 방안, 사고 발생시 피해 최소화 대책, 잠재적 위험 제거 방안에 대한 구체적인 실행 계획을 작성하는데 참조가 된다.

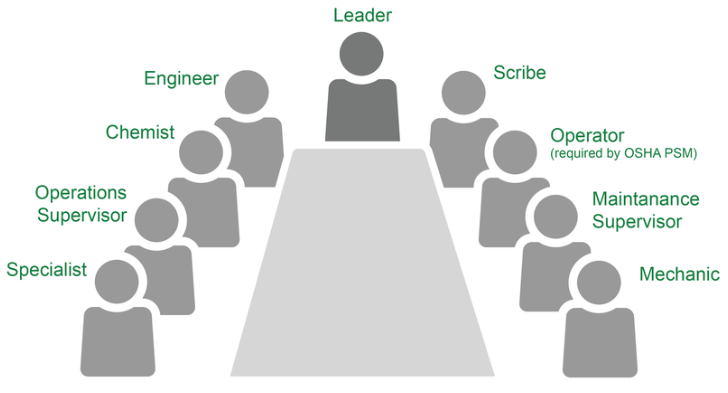

참석자는 chairman (facilitator), scribe, process engineer, operator는 full time 참석이 원칙이고 mechanical engineer, system engineer, instrument engineer는 필요시 참석하며, 주요 임무는 KOSHA GUIDE P-82에 언급되어 있다.

진행방법은 먼저 정해진 node에 대해 변수를 설정하고 여기에 가이드 워드를 조합하여 이탈을 전개한다. 편의상 가이드 워드중 No와 low 혹은 less는 함께 검토하며, 이탈에 대한 원인을 파악하고 각 원인에 대해 예상되는 모든 결과를 도출한다. 이 때 safeguard가 없다고 가정하여 고려한 강도를 토대로 위험 등급을 결정하고 이후 현재 PID에 고려된 safe guard를 찾고, 허용 위험도를 초과할 경우 빈도를 줄일 수 있는 recommendation을 제시한다. 이 과정이 끝나면 다른 가이드워드를 적용하고 이후 다른 공정 변수를 적용해 가며 하나의 node에 대해 HAZOP을 완성한다.

HAZOP study를 위해 필요한 자료들은 다음과 같다. Design basis, PFD, HMB, equipment data sheet & equipment list, operating manual, process description, plot plan, P&ID, control narrative, C and E table, alarm list, MSDS, PSV scenario and list, line list

Node를 결정하기 위한 고려사항

- 공정의 복잡성이나 평가팀의 경험에 따라 검토.

- 공정의 설계목적에 따라 구분.

- 가능한 공정흐름 순서를 따름.

- 원료투입 배관을 첫번째 검토구간으로 결정.

- 설계목적이 변경되거나 유량, 온도, 압력등 운전조건이 변경될 경우 검토구간도 변경.

- 도면과 무관하게 배관으로 계속 연결되는 경우 하나의 node로 간주.

주로 사용되는 guide words는 No, more, less, reverse, as well as, part of, other than이며 reverse의 경우 flow나 reaction에 흔히 적용된다. As well as의 전형적인 예로는 flow에서의 contamination으로 설계 의도인 flow에 원치 않은 유체가 유입되어 오염을 야기하는 경우이다. Part of의 경우 조성 비율이 잘못되거나 multiple stream중 일부가 transfer되지 않는 경우이며, Other than의 전형적인 예로는 valve가 잘못 설치되었거나 전혀 다른 유체가 유입되는 경우이다.

위험도를 결정하는 경우 발생 빈도는 현재의 안전조치를 고려하여 결정하나, 강도는 현재의 안전조치를 고려하지 않는다. (KOSHA GUIDE P-82)

강도가 severity등급중 가장 severe한 경우 빈도에 무관하게 최고 위험등급을 결정하기도 하므로 risk philosophy를 참조한다.

HAZOP과정을 통해 SIS C&E도 검증할 수 있다. 즉, deviation에 따른 consequence를 줄이거나 없애기 위해 고려된 C&E가 논리적이라면 safeguard가 되지만, 비논리적이라면 이에 대한 verification을 licensor나 FEED사, Client에 요구할 수 있다.

typical한 safeguard로는 설비의 예방 보존 관리 (Preventive Maintenance), SOP, sampling, auto start, 충분한 inventory양 (holding time), 예비 설비, soft alarm (operator action을 할 수 있는 충분한 시간 확보라면 의미가 있음), PSV, interlock, control valve bypass, motor running status, analyzer, HIPPS, motor over current protection, end of curve motor, controller, 10/13 rule, gas detector등이 있으며, local gauge는 일반적으로 인정하지 않지만 process변화량이 매우 느린 경우 shift마다 확인을 통해 contol이 가능하다면 safeguard로 인정할 수도 있다. (DCS indicator의 safe guard 적용 여부는 참석자 간의 협의가 필요함.)

예방과 완화의 개념에 따라 예방은 대기로 누출이 되지 않도록 혹은 화재 폭발이 일어나지 않도록 device나 절차가 있다면 빈도수를 줄이는데 기여하며 완화는 이미 누출 및 화재, 폭발이 일어났지만 이에 대한 강도를 줄일 수 있다면 강도의 정도를 줄이는데 기여한다.

HAZOP study 시작 전 아래 사항에 대해 사전에 확인한다.

- 부식성: 부식물질이 존재하는 시스템 및 재질 선정 적절성 확인

- 인화성, 독성, 금수성, slurry (침식) 유무 확인

- 반응성: 발열반응 및 폭주반응 가능성 여부 혹은 열교환기 tube leak나 PSV popping시 flare header에서의 반응성, tank dike내 서로 다른 물질에 의한 반응 여부 등 확인

HAZOP study 시작 전 아래 사항에 대해 PFD에 marking하여 node study시 참조한다.

- 고압구간 확인: control valve fail open시 gas blow-by 가능성 확인

- 높은 차압 구간 확인: block out일 경우 과압 가능성 검토 여부 및 overfilling scenario 확인

HAZOP study시 아래 사항에 대해 각 node별로 검토한다.

- utility failure (General): CW fail, IA fail, steam fail, power fail 등

- column overhead reflux pump stop시 PSV contingency 고려 여부 확인

- hot oil system에 대해 water line이 연결시 leak 고려한 설계 적용여부 확인. 즉, water가 빠르게 증발이 되어 과압을 야기하므로 이는 PSV로는 방지하기에 한계가 있어서 rupture disc 고려하거나 원천적으로 leak를 방지하도록 spectacle blind설치 및 water압력이 낮도록 설계에 반영 필요

- acid gas 농도가 높을 경우 (약 25% 이상) absorber로 들어가는 solvent fail시 absorber overhead후단 과압 가능함.

- 전단 column의 reboiler공급 steam fail시 bottoms내 light성분이 증가하여 후단 column이나 설비에 light성분의 과다로 과압발생 가능. (condenser overdesign 충분해야 함. 보통 20%)

- total condenser vent valve 설치 여부 확인 및 operator mistake시 inert가 accumulation될 수 있음. 결국 냉각손실과 동일한 시나리오로 발전되므로 PSV 반영 여부 확인

- pump fail시 min flow line을 통해 역류 가능함. 이 경우 후단으로부터 과압이 pump suction vessel에 영향을 줄 수 있음. PSV 반영 여부 확인 혹은 check valve 설치 검토

- pump후단 control valve fail open될 경우 pump overcurrent trip발생 가능. 이에 따라 pumping이 안되어 suction level overflow가능

- sump pump 역시 후단 manual valve 오작동에 의한 overcurrent trip발생 가능. 이를 방지하도록 end of curve에서 작동되도록 motor 선정되었는지 확인

- spare pump suction valve open/close상태에 따라 정상운전시 잠겨 있다면 혹은 start-up시 후단밸브부터 열고 전단밸브를 나중에 열 경우 (operator mistake) pump suction 압력 증가에 따른 PSV 고려 혹은 high rating 적용

- 저온 배관의 thermal expansion에 따른 과압 발생 확인

- 열교환기 설계압력 확인: 10/13 rule 적용하거나 tube rupture case 고려한 PSV 설계

- column 주변 fire시 air cooler용 공기가 뜨거워져 냉각손실과 같은 효과가 예상됨. 즉 화재와 냉각손실 동시고려.

- maintenance issue: 질소 퍼지시 과압 가능 여부 확인, 스팀아웃시 과압이나 진공 가능 여부 확인

개선 권고 사항 (Recommendation)의 예시는 다음과 같다.

* 차단밸브의 제거: 상압탱크에 압력이나 진공이 형성되지 않도록, 벤트 배관에 설치된 차단밸브를 제거할 것

* 여과기에 압력계 설치: 여과기 개방전, 압력을 확인할 수 있도록 여과기에 압력계를 추가 설치할 것

* BL에 T/A를 대비한 valve개폐를 확인할 수 있도록 압력계를 설치 (maintenance issue)

* 비상조치계획: 반응기 폭발시의 피해를 최소화할 수 있도록 반응기 폭발시의 피해예측을 수행하고 그 결과를 비상조치계획에 반영할 것 (critical한 경우)

* 안전밸브의 용량 재검토: 예상되는 시나리오가 누락된 경우 포함하여 계산 및 governing case 확인하여 반영할 것

* 기 고려된 PSV가 HAZOP시 검토되는 과압을 야기하는 시나리오를 고려했는지 check (i.e. gas blow by)

* emergency상황을 야기하는 case를 없애기 위한 안전한 운전 절차를 만들어 OM에 반영할 것

* control valve fail position이 누락된 경우 fail position을 제시할 것 혹은 control valve fail position이 적절한지 확인 (즉, 압력이나 온도로 인해 위험한 상태가 되지 않고, 설비를 보호하도록 positioning되어야 함)

* risk ranking 및 reduction을 통해 residual risk가 allowable limit를 초과시 interlock을 제시할 것 (프로젝트마다 다를 수 있음.)

* pump cavitation 및 seal damage에 따른 leak로 인해 impact가 클 경우 level lowlow시 emergency isolation valve설치와 pump trip하는 logic을 고려하거나 Non-seal pump를 검토할 것

* 역류가 예상되는 경우 check valve를 고려할 것 (고압일 경우 type이 서로 다른 2개의 check valve를 고려)

* desuperheater 주변의 과압 및 역류 측면에서 검토하여 필요시 PSV 추가할 것

* 운전중 on stream maintenance측면에서 isolation이 적절한지 확인하여 필요시 recommendation고려

* control valve malfunction full open시를 고려하여 output deviation alarm을 고려할 것

* 기술적으로 licensor나 vendor에 확인이 필요한 경우 recommendation에 기록하여 추후 follow-up할 것

* interlock logic이 unclear한 경우 clarify하도록 recommendation에 남길 것

* flammable / toxic gas detector나 HC leakage 검출 목적의 TOC analyzer 설치

#HAZOP#Guideword#Deviation#Risk#safeguard#개선권고사항#recommendation#SOP#PM#node#scenario#예방#완화

'공정위험성평가 컨설팅' 카테고리의 다른 글

| PSM 이행상태 평가 관련 방법 및 기준 (2) | 2024.12.22 |

|---|---|

| PSM 자체 감사 (1) | 2024.12.22 |

| 정량적 위험성 평가 (QRA: Quantitative Risk Assessment) (0) | 2024.12.20 |

| HAZOP study attendance for vendor as deputy (0) | 2024.12.19 |

| Barrier management (HSE) 이해 (0) | 2024.12.17 |