액체를 이송하기 위해 만들어진 펌프는 많은 vendor들을 통해 기술이 개발되어 왔지만 항상 leak에 따른 issue가 있으며 이로 인해 inventory양이 많은 flammable handling vessel과 pump사이에는 EIV (Emergency Isolation Valve)를 설치하여 pump seal failure에 따른 leak를 방지하도록 적용되어 왔다.

아울러 위험성 평가시의 SIL (Safety Integrity Level) 부여시 pump seal failure에 따른 주변에 미치는 영향과 failure빈도을 고려하여 risk analysis를 수행하며 이 때에도 potential leak source로서 펌프를 감안한다. Leak에 대한 본질적인 문제 해결을 위한 일반 원심펌프와 다른 type의 펌프가 sealless pump 혹은 non seal pump이다.

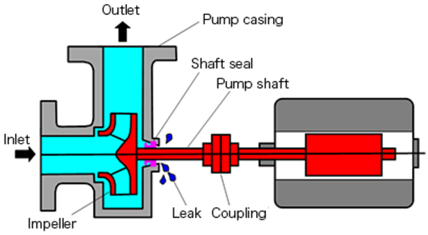

일반 원심펌프는 모터로부터 drive shaft가 flexible coupling을 통해 pump housing내의 impeller에 연결이 됨에 따라 잠재적인 leak의 위험이 있어 이를 최소화하기 위해 mechanical seal의 필요성이 요구되었다.

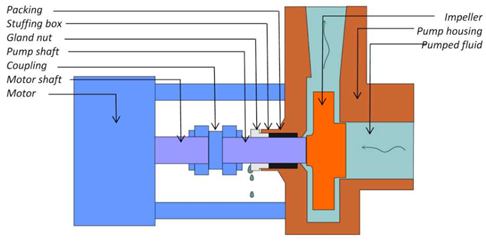

일반적 Centrifugal Pump에 있어서 Casing(고정측)과 Shaft (회전측) 사이의 틈새로 Pumping Fluid가 Leak 되는 것을 방지하기 위하여 Gland Packing 또는 Mechanical Seal의 Shaft Sealing Device가 사용된다. 그러나 근본적으로 상기의 Shaft Seal로는 미세한 Leakage까지는 막을 수가 없다. 이에 부식성, 휘발성, 위험물, 독성이나 폭발성이 강한 Process의 경우, Shaft Seal에서의 Leakage를 근본적으로 차단하기 위하여 Non-Seal Pump가 사용되며 Non-Seal (혹은 seal-less) Pump에는 Canned Motor Pump (CMP)와 Magnetic Drive Pump (MDP)가 있다.

CMP는 Pump의 Casing과 Motor가 하나의 Shaft, 하나의 몸체로 되어있어 Pump나 Motor가 고장 나면 Pump 통째로 시스템에서 분리하여 Shop으로 보내 수리해야 하는 단점이 있다. 이에 비하여 MDP는 일반 Pump와 같이 Pump와 Motor가 Coupling으로 연결되어 있어 Motor가 고장 나더라도 Coupling 분해 후 바로 Spare Motor와 교체하여 운전할 수 있는 장점이 있다.

Magnetic drive pump

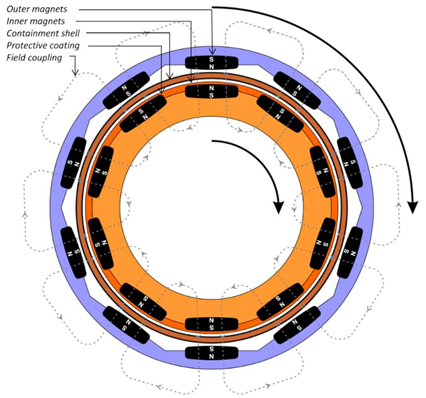

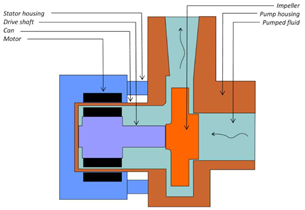

magnetic drive 원심펌프는 impeller와 유체가 sealed housing내에 contain되어 있고, 모터로부터의 drive shaft가 housing밖에 있는 magnet assembly를 회전시킨다. housing내부에는 impeller에 연결된 shaft magnet의 matching ring이 있어서 coupled opposing magnet에 따라 torque가 housing을 통해 전달되어 회전하게 된다.

두 magnet사이 gap이 작을수록 torque전달이 뛰어나다. 하지만 현실적으로 gap내에는 containment shell이나 coating등을 고려해야 한다. 안전한 운전을 위해 합리적인 gap이 필요하며 특히 solid를 포함하거나 점도가 높은 경우 가공이 중요하다. Inner magnet ring, shaft와 bearing은 유체 내부에 잠겨 있고 내부 유체로 윤활이 된다.

축 밀봉장치가 없는 이 펌프의 특징으로는 누출이 없고 오염물 침투를 막고 유체를 완전히 밀봉하며 주변 환경 오염 방지 및 운전자에게도 안전하며 구조가 간단하여 분해 조립이 용이하고 외형이 작아 공간활용에 적합하고 내식성이 좋은 다양한 재질을 선택할 수 있다. 이처럼 절대 유출이 되어서는 안되며 안전하게 이송하기 위한 목적으로 사용되며 주로 부식성이 강한 액체, 유독물, 발암성 유체, 자연발화, 폭발성 액체, 열매체 오일, 극저온 용액등에 사용한다.

기존 펌프의 모터와 임펠러의 direct drive mechanism 대신 자기장으로 대체하여 outer magnetic bell housing이 pump shaft 끝에 mounting되고 rear casing밖에서 align된다. Pump impeller는 보다 작은 magnet assembly인 내부 shaft에 연결이 되고 작은 magnet assembly는 외부 magnet에 의해 align된 자기장하에 놓여 있게 된다. Impeller는 pump housing내부에 floating되어 있다.

모터 작동에 의해 모터와 연결된 driving megnet가 회전을 하게 되면 shaft 끝에 설치된 자석이 자기장 영향하의 inner rotor에 설치된 내부 자석 (impeller magnet)을 자력에 의해 회전시킴에 따라 펌프헤드의 임펠러가 회전하여 유체를 가압하게 된다.

Inner와 outer rotor사이에 격막이 설치되어 펌프 내부 유체는 외부와 차단된 상태가 되며 이 격막은 고정되어 있는 구조이므로 회전축에 어떠한 seal이 필요 없다. Seal이 없는 type이라 실에 의한 마모나 마모에 의한 유체의 오염 혹은 누설이 없으며 고온 고압에 적용이 가능하며 간단하고 견고한 디자인이다.

MDP에 있어서 Outer Magnet 와 Inner Magnet는 Containment Shell (Shroud)로 분리 되어있으며, Outer Magnet와 Containment Shell은 Air Gap 이라 하고, Inner Magnet와 Containment Shell의 간극은 Liquid Gap 이라 한다. MDP의 Liquid Gap에서는 토출부에서 Line을 연결하여 Pumping Liquid가 순환하며 Magnet에 의해 발생한 열을 Cooling하고, inner rotor를 supporting하는 bearing을 윤활할 수 있도록 설계되어 있다. 만일 Operator의 실수로 Pump의 Suction Valve를 잠그고 Pump를 운전하거나 Pump가 필요로 하는 Minimum Flow 이하에서 운전 한다면 Pumping Liquid의 부족으로 Liquid Gap에서 Magnet에 의한 열을 Cooling 하지 못하여 Pump의 온도가 급격히 상승하게 되며 이 열로 인해 Magnet의 자력이 손실될 수 있으며 (De-magnetization) 심하면 Inner 와 Outer Magnet가 달라 붙는 현상이 발생한다.

이와 같이 Liquid Gap에 Liquid가 없는 상태에서 MDP가 운전되는 것을 Dry Running 이라고 한다. 어느 정도까지는 Dry Running 상태에서 운전하여도 Magnet에 손상이 없으나 Dry Running 상태에서 지속적으로 Pump를 운전하여 Inner 또는 Outer Magnets가 손상되었다면 수리가 불가하며 새것으로 교체하여야 하므로 MDP에서는 Dry Running이 발생하지 않도록 각별한 주의가 필요하다.

MDP의 Dry Running의 Monitoring를 위해 다음과 같은 방법이 사용되며 System Guarantee를 위하여 특별한 경우가 아니면 가급적 Vendor가 공급하도록 한다. 부득이한 경우 따로 공급될 때에는 그 System에 대해 MDP Vendor가 충분히 Check & Review 및 Confirmation 할 수 있도록 해야 하며 가능한 한 그 Setting 값은 MDP Vendor로부터 받아서 적용해야 한다.

Temperature Detecting System: Dry Running의 특징은 급격한 온도 상승에 있으므로 Pump Casing쪽으로부터 Magnet가 위치한 부위에 Temperature Sensor를 연결하고 Dry Running이 발생하여 온도가 상승, Setting 값에 도달하면 자동으로 Pump를 정지 시킨다. 보통 Temperature의 Setting 값은 Normal Operation 온도의 15~ 20°C 이상으로 설정한다.

Power or Current Monitoring System: 대부분의 Pump는 유량이 증가하면 이에 따라 Motor에 필요한 Power (or Current) 또한 선형적으로 증가하므로, Pump의 Minimum Flow 유량에서의 Power (or Current) 값을 Vendor로부터 받아서 이 값보다 Power (or Current)가 작아 질 경우 자동으로 Pump를 정지 시킬 수 있도록 한다. 단, Pump를 기동할 때는 Timer (Relay)를 두어 Pump가 Power Monitoring System에 의해 자동 정지 되는 것을 피하도록 override 한다. 이러한 Power or Current Monitoring System은 경제성이 좋고 신뢰도가 높아 MDP의 Dry Running System 중 가장 널리 사용하는 방법이다. 참고로, Power Monitoring이 Current Monitoring 보다 신뢰도가 좋으나 경제성이 떨어져서 실제 프로젝트에는 current monitoring system을 많이 적용한다.

Level Switch in Suction Vessel: Pump의 Suction Vessel에 Level Switch를 두어 Level이 떨어질 경우 자동으로 Pump를 정지 시킨다. 단, 이 방법은 단독 사용시 Suction Vessel 과 Pump 사이의 Valve가 잠겨 있다면 Dry Running이 발생하여도 이를 감지할 수 없는 단점이 있다.

상기의 세가지 종류의 Dry Running Protection System은 각기 별도로 사용될 수도 있으며 신뢰도를 높이기 위해 서로 조합하여 사용되기도 한다. 그러나 Cost에 영향이 있으므로 무조건적 적용보다는, Project 초기수행 당시에 MDP의 Dry Running Protection에 대한 별도의 Requirement가 있는지 확인하고 별도의 명시가 없다면 어떤 Type을 적용할 것인가에 대하여 사업주와의 협의가 필요하다. 일반적인 경우, 각 Dry Running System의 Cost는 Suction vessel level switch가 가장 높고 그 다음이 Temperature Detecting, Power Monitoring, Current Monitoring 순이다.

대부분의 Project의 경우, Mechanical Running이나 시운전 시에 Dry Running System을 연결하지 않고 Pump를 운전한다. 어떤 Operator들은 일반 Pump와 같이 Pump의 토출측 Valve를 조금만 열고 Pumping이 잘 되는지만 확인하기 때문에 유량부족으로 MDP 내에서 Dry Running이 발생할 수 있으며, 특히, 시운전시, "A" Pump를 시운전하고 있는 상태에서 Standby Pump, "B"를 같이 운전시키면 A, B 두 Pump중 나중에 Start한 Pump로는 Flow가 제대로 유입되지 못하여 Minimum Flow 이하로 운전되어 Dry Running 이 발생할 가능성이 매우 높다. 따라서 MDP에 있어서 Standby Pump는 반드시 Normal Operating Pump를 정지시킨 후에 운전을 해야 한다.

Dry Running으로 인한 De-magnetization (자력 손실)이 일어났다면 이 Pump의 재 기동 시 자력이 부족하여 Magnet Coupling이 필요로 하는 Torque를 감당하지 못해 Magnets가 De-coupling 되어 Outer Magnet만 헛돌게 되므로 Pumping이 되지 않는다. 또한 이러한 Decoupling 상태에서 Pump를 계속 운전하면 진동, 소음이 크게 발생하고 자력에 의해서 Outer Magnet의 표면이 손상되어 모서리 부분이 깨질 수 있다.

그 밖에 pump가 과도하게 크게 sizing되면 불필요한 열이 발생되며 min flow양 및 bearing load가 증가되므로 설계유량 및 head가 BEP근처에서 선정 및 운전되도록 해야 한다. 또한 motor가 oversizing이 되면 acceleration동안 inner/outer magnet이 decoupling이 될 수 있고 이 경우 overheating을 야기한다. BEP보다 큰 유량에서 운전할 때 베어링 내부에 액체 순환이 잘 되지 않아 윤활 기능이 떨어지며 아울러 임펠러에 대한 추력이 커져 베어링을 손상시킬 수 있다. NPSHR값이 점진적으로 커져 결국 NPSHA값을 초과할 수도 있으며 진동이나 소음 그리고 erosion damage에 노출될 수 있다.

또한 parallel운전되는 pump에서 한 대가 trip될 경우 나머지 펌프는 과도한 유량으로 운전이 될 수 있어서 내부 액체 순환의 부족으로 베어링 윤활이 되지 않고 radial thrust가 증가하여 magnetic coupling의 손상을 야기할 수 있다. 해결 방법으로는 펌프 후단에 orifice를 설치하여 pump후단의 valve opening이 커지더라도 maximum capacity를 초과하지 못하도록 방지할 수 있다. 다만 orifice를 설치함에 따른 임펠러 사이즈, 모터 사이즈 등 펌프설계에 고려해야 한다.

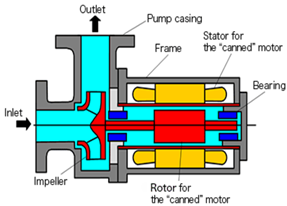

Canned motor pump

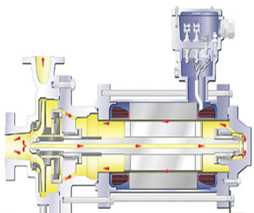

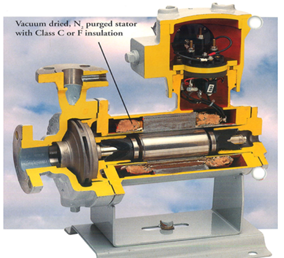

펌프가 하나의 assembly를 통해 special motor에 연결되며 stator는 can내부에 있고 rotor chamber내에 액체가 있다. Stator와 rotor사이에 air gap이 있으며 gap이 커질수록 rotor에서 유체의 마찰로 인해 friction loss가 커진다. Stator winding은 air gap사이에 있는 실린더 모양의 thin tube에 의해 유체로부터 보호된다. 액체는 rotor chamber를 통해 circulation하여 모터를 냉각하고 rotor를 support하는 slide bearing을 윤활한다. Chamber casing은 sealless enclosure를 형성한다. Stator가 rupture되더라도 액체는 motor의 shell 내부에 남아 외부로 leak를 방지하여 double security 혹은 double confinement라고 하며 이는 magnetic drive technology에 비교해 CMP의 장점이다. 기계적으로 매우 simple하여 요구 공간이 작고 alignment가 필요 없으며, maintenance가 거의 없으며 소음이 매우 작고 설치가 용이하다.

Pump와 motor가 일체형이며 coupling으로 연결되어 있지 않다. 그래서 shaft alignment가 필요 없다. Motor의 stator가 shaft에 부착이 되어 있고 자기장이 can밖에 형성되어서 motor에 power를 주면 바로 pump의 shaft가 회전하게 된다. 전류가 와인딩에서 can을 통해 stator로 흘러가서 회전하게 한다. Pump와 motor가 일체형이므로 leakage는 전혀 없으며 rotor의 position이 계속적으로 모니터링이 되므로 펌프 문제발생시 쉽게 발견할 수 있다.

Magnetic pump나 canned motor pump의 단점으로는 clean fluid에만 적용이 되며 일반 원심펌프에 비해 pump 효율이 낮아질 수 있으며 가격도 비싸다. Anti-friction bearing을 사용할 수 없으므로 sleeve bearing사용시의 lubrication을 항상 고려해야 한다.

Canned motor pump의 motor의 rotor가 can에 encapsulated되어 있고 impeller까지의 전체적인 shaft는 유체 내에 잠겨있다. 설령 can이 rupture되더라도 stator housing이 2nd containment역할을 하여 매우 위험한 물질이거나 값비싼 물질일 경우 매우 필수적으로 요구된다. Magnetic pump도 2nd containment를 제공할 수 있지만 이는 추가적인 비용이 따른다.

반면 단점으로 모터가 고장이 나면 전체 set를 교체해야 하지만, magnetic pump의 경우 모터는 펌프와 일체형이 아니므로 모터만 수리나 교체를 한다.

|

|

Magnetic Drive Pump

|

Canned Motor Pump

|

|

성능

|

- Application range (kw) is limited

- Lower NPSHr - Required minimum flow is lower |

-Wider application range (kw)

- Higher efficiency - Higher differential head |

|

안전도

|

- Single sealing shell (Containment shroud)

|

- Two sealing shells (Can & Motor casing)

|

|

온도제한

|

- Up to 450℃

- Temperature over 450℃ is not available because the magnet is used - Cooling is not required |

- Up to 500 ℃

- Un-cooled pump can handle below 100℃. - Over 120℃ or greater, fluid recirculation is needed to lubricate and cool the rotor itself |

|

유지보수

|

- The maintenance at site is easy

|

- Because the motor unit is special the maintenance on site is not possible

|

|

구동부 간극

|

- Larger clearance (0.04”) can handle the solids up to 0.008”

|

- Tight clearance (0.005”) limits the solids up to 0.001”

- Less liable if run dry. So, special monitoring devices are needed |

|

압력제한

|

- Up to 1000 psi

|

- Up to 2000 psi

|

|

재질

|

- Non-metallic materials can be used for highly corrosive liquids (PP, PVDF, PTFE, PVC)

|

- Metallic materials only

Limitations to highly corrosive liquids |

|

초기비용

|

- Lower

|

- Higher

|

|

Footprint

|

Close-coupled 적용시 CMP처럼 compact가능함.

|

compact

|

|

Wear control

|

베어링 마모에 대한 일반적인 관리 수준이며 maintenance가 용이하다.

|

베어링 마모에 대해 엄격히 관리해야 하고 maintenance가 어렵다.

|

|

Duty point

|

공정 조건이 조금 변경될 경우 약간의 변경과 함께 기존 펌프를 재사용할 수 있다. 필요시 모터만 변경

|

공정 조건이 조금이라도 변경되면 new pump로 교체될 가능성이 높다.

|

#sealless#non_seal_pump#magnetic#canned_motor#CMP#MDP#magnet#DryRunningProtection#Torque

'기계장치설계' 카테고리의 다른 글

| emergency vent cover 음압 setting (0) | 2025.08.28 |

|---|---|

| MAWP (Maximum Allowable Working Pressure) 이해 (0) | 2025.06.15 |

| LNG vaporizer 이해 (0) | 2025.04.27 |

| LNG 증발가스 재액화기 (BOG Recondenser) 이해 (0) | 2025.04.13 |

| ORC (폐열 회수 발전, Organic Rankine Cycle) 이해 (0) | 2025.03.04 |