활성탄소섬유인 ACF (Activated Carbon Fiber)는 1970년대에 개발되어 이제는 다양한 분야에서 적용되고 있다. 주로 오염물질 제거를 통해 대기 배출 물질을 정화하고, 독성 물질을 흡착하며 유기물을 recycle하는데 이용한다.

오염된 가스가 흡착탑 내의 탄소섬유 층을 통과할 때, 탄소섬유 표면과 오염물질 분자 사이의 분자 간 인력(반데르발스 힘)에 의해 오염 물질이 탄소섬유 표면에 물리적으로 달라붙어 포집되며, 분자량이 크거나, 끓는점이 높거나, 분자 구조가 복잡한 유기 화합물일수록 흡착이 더 잘 일어난다. ACF 흡착탑은 주로 소형화 및 고효율이 필요한 공정에 사용된다.

흡착탑에서 주로 사용되는 활성탄(Activated Carbon, AC)과 활성탄소섬유(Activated Carbon Fiber, ACF)는 모두 탄소 기반의 우수한 흡착제이지만, 구조와 성능면에서 큰 차이가 있으며 주요한 차이로는 활성탄소섬유가 전반적인 흡착 성능과 속도에서 우수하지만, 활성탄은 경제성이 높다. 주요 특징 및 성능 비교는 아래와 같다.

|

구분

|

활성탄소섬유 (ACF)

|

활성탄 (AC, 입상/분말)

|

|

구조

|

섬유 형태, 표면에 미세 기공 집중

|

펠릿/분말 형태, 내부 기공 발달

|

|

비표면적

|

매우 높음

(1000~2500 m2/g)

|

높음

(보통 1000 m2/g내외)

|

|

기공 구조

|

미세 기공(Micropore) 위주

|

미세+중간+거대 기공 혼재

|

|

흡착량/능력

|

매우 높음 (활성탄의 수배~10배 이상)

|

보통~높음

|

|

흡착 속도

|

매우 빠름 (표면 확산 거리 짧음)

|

보통 (내부 확산 속도 느림)

|

|

파과 시간

|

길다 (고농도/장시간 운전 유리)

|

짧다 (저농도/단시간 운전 유리)

|

|

재생/탈착

|

용이 (저온/빠른 탈착)

|

어려움 (고온 필요, 열분해 위험)

|

|

압력 손실

|

작음

|

큼 (필터 촘촘함에 따라)

|

|

가격

|

비쌈 (초기 설치비 높음)

|

저렴함 (유지 관리비 낮음)

|

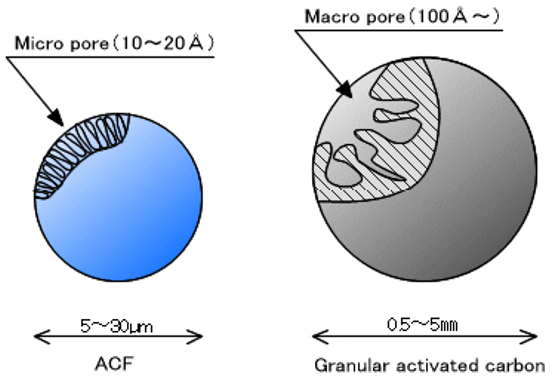

활성탄소섬유 (ACF) 흡착탑은 미세한 기공이 표면근처에 분포되어 있어, 휘발성유기화합물(VOC)의 저농도 처리나 악취 제거에 즉각적이고 높은 효율을 보이며, 흡착 속도가 매우 빨라 얇은 층으로도 효율적인 처리가 가능하지만 초기 자재 비용이 활성탄보다 월등히 높은 단점이 있다. 반면 활성탄 (AC) 흡착탑은 흡착제 원료가 저렴하고 공정 시설이 단순하여 설치 및 유지보수 비용이 적게 들지만 입상 활성탄 (GAC; Granular Activated Carbon)은 시간이 지나면 흡착 속도가 느려지고 재생 효율이 떨어질 수 있다.

|

|

ACF

|

Granular activated carbon

|

|

Size

|

Diameter 5 - 30 μm

Fiber form

|

Grain diameter

0.5~5 mm

|

|

Specific surface area

(㎡/g)

|

700~2500

|

900~1200

|

|

Outer surface area

(㎡/g)

|

0.2~2.0

|

~0.001

|

|

Pore size (Å)

|

Less that 20

|

-

|

Comparison between ACF and Granular activated carbon

Pore of ACF and granular activated carbon

이러한 배경하에 ACF (활성탄소섬유) 흡착탑은 고효율이 필요하거나, 저농도 악취/유기용제를 빠르게 제거해야 할 때 혹은 좁은 공간에 흡착탑을 설치해야 할 때 적합하다. 예를 들어 산업현장의 도장, 인쇄, 도금 공정에서 발생하는 VOC 및 유기용제 회수, 반도체 공장이나 전자 산업의 고순도 클린룸의 미세 유해가스 제거, 악취가 심한 폐기물 처리장, 실내 공기청정기 등이다. 반면, AC (활성탄) 흡착탑은 대량의 대기 오염 물질을 처리해야 하거나, 경제성(가성비)이 가장 중요할 때 혹은 고농도 VOC를 1차적으로 걸러낼 때 적합하다. 예를 들어 일반 산업 현장 배기가스, 폐수 처리 등이다.

산업용 대기오염 방지시설(흡착탑)을 고려할 때, 성능을 우선시하면 활성탄소섬유(ACF)를, 운영 비용(OPEX)과 초기 투자비(CAPEX)를 고려하면 활성탄(AC)을 선택하는 것이 일반적이며, 최근에는 이 두 가지의 장점을 결합하여 1차(AC), 2차(ACF) 조합형 흡착탑을 사용하기도 한다.

활성탄소섬유(Activated Carbon Fiber, ACF)를 이용한 흡착시스템은 기존 입상 활성탄(GAC) 방식의 단점을 보완하여, 휘발성 유기화합물(VOC) 및 악취 제거에 탁월한 성능을 보이는 환경 설비이다. 활성탄소섬유(ACF) 흡착시스템의 장단점은 다음과 같다.

장점으로 나노 크기의 미세 기공(micropore)이 잘 발달하여 비표면적이 매우 커, 짧은 접촉 시간에도 VOC 등 오염물질을 효과적으로 흡착하며, 활성탄소섬유는 전도성이 뛰어나 통전(전기 흘림)에 의한 가열이나 스팀/열풍을 통한 탈착·재생이 쉬워 설비 운영 효율이 높다. 흡착 성능이 뛰어나 같은 처리 용량일 때 설비의 크기를 줄일 수 있으며, 섬유상 구조로 인해 공기가 통과할 때 압력 손실에 대한 저항이 적어 팬(fan) 동력을 절감할 수 있고, 활성탄 대비 교체 주기가 길어 장기적으로 운영 비용을 절감할 수 있다.

반면 단점으로는 필터 소재(ACF) 자체가 비싸 초기 투자 비용이 높고, 휘발성 유기화합물의 농도가 극도로 낮은 경우 흡착 효율이 떨어질 수 있다. 또한 섬유 형태의 특성상 파손 시 탄소 분진이 발생할 수 있으며, 습도가 높은 환경에서는 수분과 경쟁 흡착을 하여 오염물질 제거 효율이 떨어질 수 있으므로 전처리(제습)가 필요할 수 있다.

요약하자면, 활성탄소섬유 흡착시스템은 비싸지만 고성능, 빠른 처리, 낮은 운영비(재생 효율)를 원하는 산업 현장(페인트 부스, 인쇄, 세척 공정)에 적합한 고급 기술이다.

활성탄소섬유는 원료(PAN, 피치, 셀룰로오스 등)를 방사하여 섬유 형태로 만든 후, 산화안정화 및 탄화 과정을 거친다. 이후 수증기 또는 화학적 처리(KOH 등)를 통해 활성화하여 미세공 구조를 극대화하며, 제조된 활성탄소섬유는 고온/내식성, 경량성, 유연성을 가지며, 펠트나 롤 형태로 제작되어 흡착탑에 충진된다.

설계관점에서 유체조건에 맞는 내식성 재질을 사용하고, 압력손실을 최소화하며 유속을 고려하여 bed의 충진율을 설계한다. 탄소섬유는 전도성이 있어 전기를 이용한 재생(ESA, Electrical Swing Adsorption)이 가능하며, 이는 기존 열풍 재생 방식보다 고효율이며 소형화에 유리하다.

설계를 시작하기 전에 다음과 같은 설계 기본 데이터를 수집해야 한다. 즉, 처리 풍량, 오염물질 종류 및 농도, 가스 온도 및 습도(고습 시 흡착 성능 저하, 60~70% 이하 권장), 운전 조건 (연속 운전 또는 간헐 운전), 탈착(재생) 방식 유무(스팀, 질소, 감압 등)이다.

흡착탑 설계 관련, 탄소섬유는 압력손실이 매우 낮아 (입상 활성탄 대비 1/10 수준) 높은 유속에서도 운전이 가능하나, 통상적인 설계 기준은 다음과 같다. 일반 VOC에 대해 공탑속도는 0.3∼0.5m/sec 이하이며, 탄소섬유는 고속 대응이 가능하여 0.5∼1.0m/sec로 설계하기도 하지만, 안정적인 효율을 위해 0.5m/sec이하를 추천한다. 접촉시간으로는 1.0sec이상이며 보통 1~2초 수준이다. 흡착제 층 두께 (Bed Depth) 관련, 일반적인 펠릿형 활성탄(300~500mm)보다 얇게 설계 가능하나, 탄소섬유 포(Fabric)나 펠트(Felt)를 적층하는 경우 통상 100∼300mm정도로 적층하여 사용한다.

탄소섬유의 평형 흡착량은 매우 높아, 입상 활성탄 (일반적으로 10~20% 중량)보다 적은 양으로도 동등 이상의 효율을 낼 수 있다. 이와 관련 활성탄 섬유(Activated Carbon Fiber, ACF) 필터에 필요한 흡착제 양을 계산하려면 공정의 유량, 오염 물질의 농도, 그리고 ACF 특유의 흡착 성능을 고려해야 한다.

필요 탄소 섬유량 (W)= 풍량*오염물질농도*가동시간/흡착용량/효율

흡착용량은 ACF 1g당 흡착할 수 있는 오염 물질의 양 (g/g)이며, 탄소섬유 흡착능은 대상 물질에 따라 20~40% 이상으로 계산한다. (실험 데이터 필요).

필요한 부피는 활성탄소섬유량을 ACF충진밀도로 나누며 충진밀도는 0.05~0.2g/cm3으로 GAC보다 훨씬 낮다.

흡착능은 대상 물질의 종류(분자량, 극성), 온도, 습도, 농도에 따라 크게 달라짐에 따라 설계 전 해당 대상 물질에 대한 등온 흡착선 실험 데이터가 필요하다. 실제 현장에서는 유입 농도의 변화, 활성탄의 포화(Breakthrough), 온도 상승에 따른 흡착 성능 저하, 습도 영향 등이 발생하여 이에 대한 보완으로 설계된 이론적 흡착량에 1.5~2.0배 (50~100% 여유)의 탄소섬유를 추가로 투입하여 흡착탑의 수명과 안정성을 확보할 수 있다.

설계 시 고려사항으로 VOC 종류(벤젠, 톨루엔, MEK 등)에 따라 흡착 친화도(Affinity)가 다르므로, 해당 VOC에 맞는 활성탄소섬유 종류를 선정해야 한다.

결론적으로, 탄소섬유 흡착탑 설계 시 실험을 통해 확보된 고유 흡착 능력(20~40%)을 기반으로 하고, 운영 안전성을 위해 1.5~2.0의 안전계수를 곱하여 실제 흡착제 충전량을 계산하는 것이 타당하다.

흡착 시스템에 어떠한 흡착제(adsorbent)와 흡착질(adsorbate)을 조합하여 사용하느냐에 따라 흡착용량(adsorption capacity)이 달라지고 시스템의 성능에 큰 영향을 미치게 된다. 따라서 흡착용량을 결정하는 비표면적, 기공부피, 기공크기와 같은 흡착제의 구조특성과 흡착제와 흡착질 쌍의 등온 흡착(isothermal adsorption) 특성이 중요하게 다루어지고 있어서 이에 대한 각종 실험 데이터가 필요한 이유이다.

'공정설계 > 흡착공정' 카테고리의 다른 글

| Desiccant (molecular sieve) dryer (GPSA) (0) | 2025.02.24 |

|---|---|

| VRU customized system (reference) (0) | 2025.02.17 |

| 활성탄 흡착시설의 설계기준 (0) | 2025.02.16 |

| Adsorber (moisture dryer) TSA design (Based on GPSA) (0) | 2025.02.13 |

| H2 PSA (0) | 2025.02.13 |