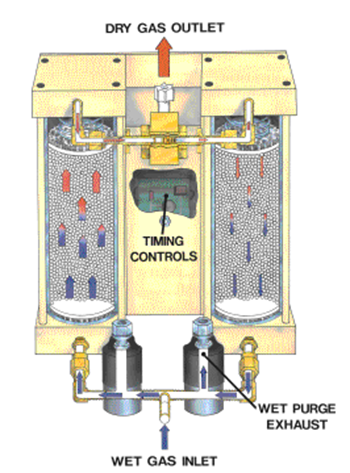

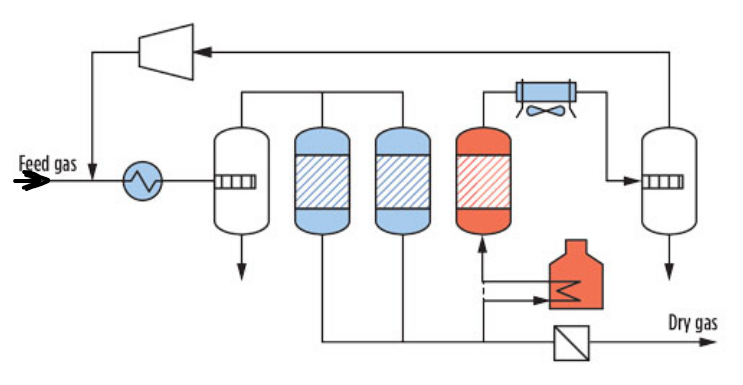

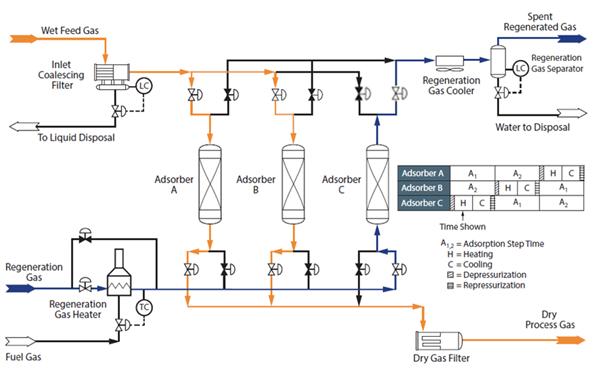

가스로부터 수분을 흡착하는 여러 종류의 흡착제가 있으며 이를 재생하기 위한 시스템이 별도로 설치된다. 가열된 가스를 이용하여 desiccant에 흡착된 물을 탈착시켜 제거한 후 vessel은 다시 가열되지 않은 가스를 이용하여 냉각시킨 후 stand-by mode로 유지된다.

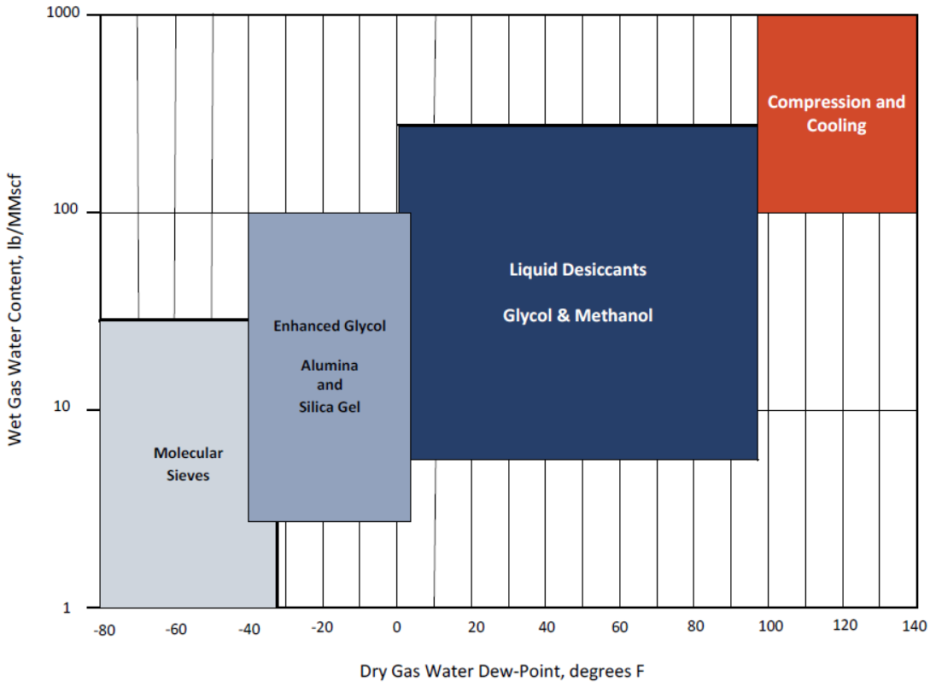

Desiccant가 물로 포화되기 전 다른 tower로 switching되며 이러한 시스템은 dehydration unit인 glycol unit보다 투자비나 운전비가 비싸다. 그래서 desiccant dehydration은 매우 제한적으로 적용된다.

H2S농도가 높은 가스이거나 요구되는 water dew point가 매우 낮아 수분 함량 조건이 매우 severe할 때 적용하며, 물뿐만 아니라 HC dew point도 동시에 control해야 할 경우이거나, O2가 포함된 special case에 대해 적용한다. 아울러 초저온 공정일 경우 hydrate나 ice생성 방지를 위해 conventional methanol injection보다 desiccant dehydration을 더 선호하며, NGL liquid의 drying이나 sweetening에도 적용된다.

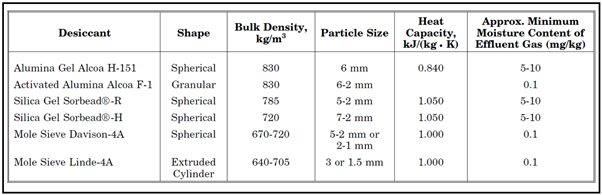

Desiccant는 크게 Gel, alumina, molecular sieve와 같이 3개의 부류로 나눈다. Alumina나 silica gel은 물에 친화력을 갖도록 만들어지며, 가열에 의해 활성화되는 aluminum oxide 형태가 있으며, crystalline structure에 근거하여 입자 크기별 선택도를 갖는 molecular sieve가 있다.

Silica gel은 황산과 sodium silicate으로부터 만들어지며 pure SiO2형태이다. 이는 가스 혹은 액체의 dehydration이나 natural gas내 C5이상 heavy한 성분을 회수하기 위해 이용한다. 특히 HC을 제거하기 위해 사용될 때의 unit를 HRU (Hydrocarbon Recovery Unit) 혹은 SCU (Short Cycle Unit)라고 하며, dehydration에 사용될 때 outlet dew point는 약 -60도까지 수분을 줄인다.

Alumina는 alumina oxide (Al2O3)의 hydrated form이다. 이는 가스 혹은 액체의 dehydration에 사용되며 outlet dew point는 약 -70도까지 수분을 줄인다. Alumina를 재생할 경우 Mol sieve보다 더 적은 열이 필요하며 재생온도도 낮다.

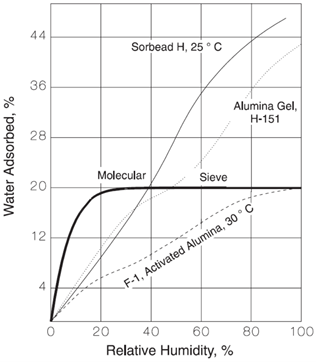

Mol sieve는 aluminosilicate의 class에 속하며 더 많은 water capacity를 보유할 수 있으며 더 낮은 water dew point로 수분을 제거한다. 동시에 가스나 액체를 sweetening하고 drying할 수 있다. Mol sieve의 equilibrium water capacity는 흡착 온도나 상대 습도에 의존한다. 단점으로는 가격이 비싸다. Mol sieve dehydrator는 보통 에탄을 회수하기 위한 NGL plant의 전단에 위치하며, NGL이 매우 낮은 온도에서 운전됨에 따라 hydrate생성을 방지하기 위해 very dry feed gas가 공급되어야 한다. Outlet water dew point는 약 -100도까지 가능하며, -100도 이하의 dew point는 특별한 설계와 엄격한 운전을 통해 가능하다.

silica gel이나 alumina gel은 effluent gas내 water content는 최소 5~10mg/kg이지만, activated alumina나 mol sieve는 최소 0.1mg/kg이다.

일반적으로 Adsorption이 8~24시간 진행되도록 bed를 설계하고, off line이 되면 desiccant type이나 performance spec에 맞게 sieve를 230~320도로 가열하여 물을 제거한다. Bed를 가열하기 위해 사용되는 재생가스는 보통 dry process gas의 slip stream을 이용하며, 재생 이후 냉각 및 free water가 제거된 가스는 다시 upstream공정으로 돌아간다.

Gas Adsorption은 보통 아래 방향으로 흐르며 이는 bed 유동화를 피할 수 있어서 더 높은 가스 속도가 허용이 됨에 따라 tower diameter를 줄일 수 있는 장점이 있다.

반면 재생 중 가열할 때에는 위 방향으로 흐르며 흡착제에 잔여 수분은 top side이어서 실제 adsorption이 재개되더라도 effluent gas의 dew point에 영향을 주지 않는다. (bottom의 흡착제에는 잔여 수분이 없으므로) 게다가 upflow heating을 통해 bed top으로부터 불순물들을 striping하므로 life time을 늘릴 수 있다. 냉각 가스 내 수분이 없다면 냉각은 위 방향으로 진행되며 이는 tower당 2개의 switching valve를 줄일 수 있는 장점이 있다. 반면 냉각가스에 물이 포함되어 있다면 cooling flow는 아래 방향으로 진행되어 bed bottom의 desiccant가 물로 preloading되는 것을 피할 수 있다.

Design

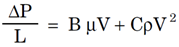

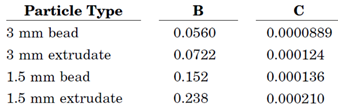

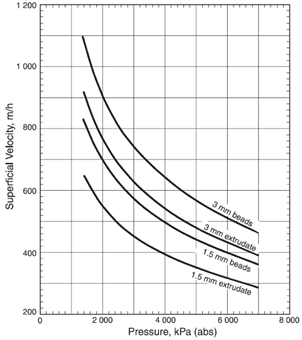

Bed를 통한 allowable superficial velocity를 estimation하고, 이후 아래 modified Ergun equation을 이용하여 superficial velocity (V)과 연관된 pressure drop을 계산한다.

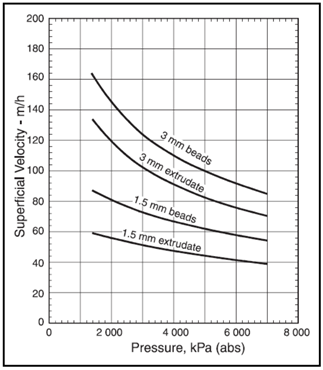

가스 조성을 가정하고 ΔP/L를 7.5 kPa/m로 가정하여 아래 그림이 유도되었다. Bed를 통한 설계 차압은 35kPa이며, 55kPa이상이면 desiccant가 깨질 수 있고, 전체적인 bed 무게와 차압 force로 인해 crushing될 수 있어서 추천되지 않는다. 따라서 bed높이가 결정이 되면 꼭 pressure drop을 check해야 한다.

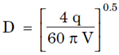

Allowable superficial velocity가 estimation이 되면 diameter를 계산한다.

V: superficial vapor velocity (m/min)

q: actual gas flow rate (m3/h)

이제는 cycle time을 선정하여 요구되는 desiccant양을 계산한다. 8~12시간 cycle이 일반적이며, feed gas내 물이 포화되지 않았다면 12시간 이상의 cycle time도 가능하다. Adsorption cycle 시간이 길수록 재생 회수는 줄어 sieve life time이 증가하지만 bed 크기가 커져야 하는 단점이 있다.

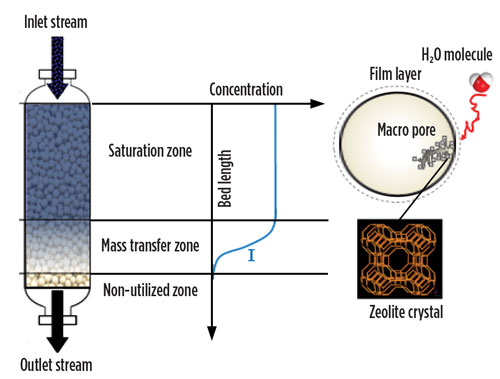

흡착시 bed는 3개의 영역으로 나누며 top zone은 포화 또는 평형 zone으로 이 영역의 desiccant는 wet inlet gas와 평형에 있게 된다. 중간 영역인 MTZ (Mass Transfer Zone)에서는 가스 내 수분이 포화상태에서 1ppmv이하로 줄어들게 된다. Bottom zone은 사용하지 않은 desiccant로서 active zone이라고 한다. 흡착이 너무 오랫동안 운전이 되면 MTZ이 아래로 이동하여 breakthrough (파과)를 야기할 수 있다.

desiccant가 물을 흡착하는 속도와 water capacity는 시간이 지남에 따라 감소하므로, 충분한 양의 desiccant를 설치하여 3~5년이 지난후 MTZ가 bed bottom에 도달되도록 한다. (이 때가 교체시점)

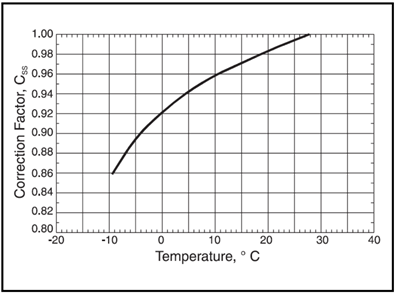

top zone인 포화 영역에서 EOR에서 sieve 100kg당 물 13kg을 holding하는데, SOR인 새로운 sieve는 20% 근처에서 평형 capacity를 갖고, 3~5년이 지난 sieve는 13%정도의 capacity를 보여준다. 반면 inlet 가스가 물에 포화되지 않았거나 24도 이상일 경우 capacity는 adjust될 필요가 있다.

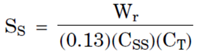

top zone인 포화영역에서 필요한 desiccant양을 결정하기 위해, cycle동안 제거될 물의 양을 계산하여 effective capacity로 나눈다.

Ss는 saturation zone에서 요구되는 mol sieve양, kg

Wr: water removed per cycle, kg

Css: saturation correction factor for sieve

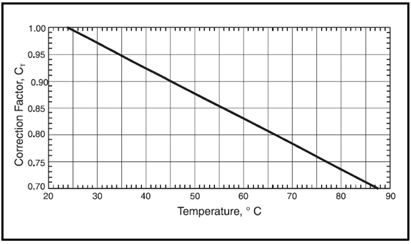

CT: temperature correction factor

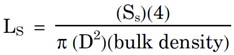

Ls: saturation zone의 길이, mm

Mol sieve bulk density는 spherical particle인 경우 670~720 kg/m3이며, extruded cylinder인 경우 640~700kg/m3이다.

비록 MTZ에도 equilibrium capacity의 약 50% 정도의 물을 갖고 있지만 conservative측면에서 포화 zone에서 제거되어야 할 모든 물을 흡착하는 것으로 간주한다.

MTZ의 길이는 아래와 같이 추정할 수 있다.

전체 bed 높이는 포화영역과 MTZ의 합이며 bed 위와 아래 각각 6ft의 free space를 두어 gas distribution이 원활하도록 한다.

두 번째 방법으로 아래 식을 이용하되 13%의 포화 capacity 대신 effective desiccant capacity를 이용하며 effective desiccant capacity는 MTZ effect, 온도 correction와 상대습도 correction을 포함한다. 이 방법을 적용할 때 8~10%의 effective capacity를 가정하며 이는 대부분 planning이나 feasibility calculation에 적절하다.

Regeneration calculation

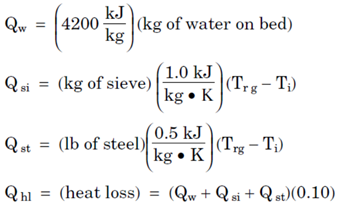

첫 단계로 물을 탈착하기 위한 heat duty와 desiccant와 vessel을 가열하기 위한 heat duty를 구한다. (10% heat loss를 가정함)

Qw는 물의 탈착을 위한 열량이고, Qsi는 sieve를 재생온도까지 올리기 위한 열량이고, Qst는 vessel과 배관을 재생온도까지 올리기 위한 열량이고, Qhl은 재생 열 손실을 의미한다.

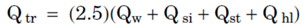

Total regen load (Qtr)는 위에서 각각 계산한 heat duty를 더한 값에 2.5를 곱한다. 2.5는 재생 cycle 동안 시간에 따라 bed를 통한 온도차이의 변화를 보정하는 값이다.

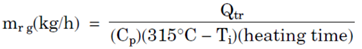

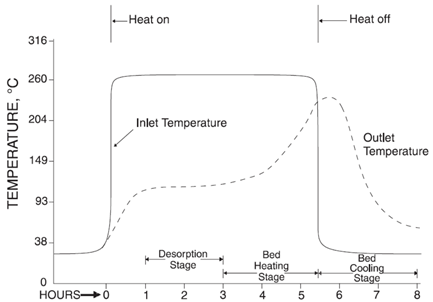

Total heating time은 전체 재생기간의 50~60%정도이며, 8시간 adsorption cycle에 대해 가열은 4시간 30분, 냉각은 3시간, 그리고 나머지 30분은 stand-by 및 switching시간이다. Cycle이 좀 더 긴 경우에는 최소 pressure drop인 230 Pa/m가 유지된다면 가열시간이 연장될 수 있다. 재생에 요구되는 가스량은 아래 식을 통해 계산한다.

230 Pa/m를 맞추기 위한 최소 재생 속도는 아래 그림을 통해 estimation한다.

General comment

Moisture analyzer는 probe damage를 방지하기 위해 주의가 필요하며 bed내로 삽입할 때 sample probe와 temperature probe는 gas phase 중심에 도달되도록 설치되어야 한다.

vessel 외부에 단열을 하며 내부에도 refractory를 고려할 수 있다. 이에 대한 장점은 에너지를 saving하여 가열시간과 냉각시간을 크게 줄일 수 있다. 반면 단점으로는 wet gas가 adsorption시에 refractory의 crack이나 defect를 통해 desiccant를 bypass할 수 있다.

bottom에는 inert support ball이 설치되며 3~5 layer를 형성하되 위 layer가 가장 작은 size이다. Bed top에는 hold down screen이 있으며 아울러 ceramic ball layer가 설치된다.

간혹 덜 비싼 desiccant layer가 bed top에 설치되어 free water, glycol, HC, amine과 같은 동반된 불순물을 catch하여 bed life를 연장시킬 수 있다.

Solid desiccant에서 dust가 발생될 수 있어서 후단 system을 보호하기 위해 1마이크론 이상 크기의 입자를 여과할 수 있는 필터를 설치한다. 운전 성능은 주기적으로 모니터링하여 adsorption cycle 길이를 조정할 수도 있다.

'공정설계 > 흡착공정' 카테고리의 다른 글

| VRU customized system (reference) (0) | 2025.02.17 |

|---|---|

| 활성탄 흡착시설의 설계기준 (0) | 2025.02.16 |

| Adsorber (moisture dryer) TSA design (Based on GPSA) (0) | 2025.02.13 |

| H2 PSA (0) | 2025.02.13 |

| Activated carbon vs. Molecular sieve (0) | 2025.02.13 |