사고발생공정 (PS 반응기)

2011년 8월 17일 OO공장 PS(Polystyrene, 폴리스티렌) 제조공정에서 정기보수 후 시운전 중에 온도 제어 실패로 중합조의 반응폭주가 발생하였으며, 압력상승으로 파열판이 파열되면서 파열판의 토출배관으로 다량의 유증기가 분출되어 증기운을 형성한 상태에서 증기운 폭발이 발생하고, 이어서 화재가 발생하여 인명피해 및 PS(Polystyrene) 제조공정이 반파된 사고이다.

- 중합조의 온도조절을 실패하여 반응폭주가 시작이 되었으며, 반응억제제인 에틸벤젠을 즉시 투입하여 반응폭주를 억제(덤핑(Dumping))하여야 하는데 에틸벤젠의 투입시점이 늦어 반응폭주를 방지하지 못했다.

- 에틸벤젠을 수동으로 투입하도록 되어 있어 비상시 신속히 에틸벤젠을 투입할 수 없었다.

- 또한, 중합조의 압력이 상승한 상태에서 에틸벤젠을 투입하는 시점에 에틸벤젠 투입펌프의 토출압력이 부족하여 반응폭주를 완화하는 덤핑(Dumping) 조치로 사용되는 에틸벤젠이 원활하게 투입되지 못했다.

- 파열판에서 발생한 다량의 반응기 내부의 배출물을 처리하는 설비가 적정하지 않았다.

사고발생설비 (혼합잔사유 저장탱크) 누출 모습

재해개요 (KOSHA-MIA-202011)

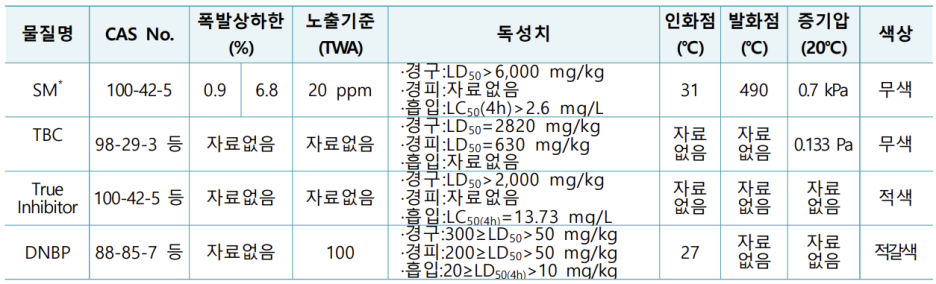

2019년 5 월 ○○○ 사업장 SM 생산공장 내 정제공정 혼합잔사유 저장탱크 (Mixed Residue Tank) 내부에서 이상중합반응이 발생하여 저장 탱크 상부 EVC (비상압력 방출 맨홀) (20")로 SM혼합물이 다량 누출된 사고임.

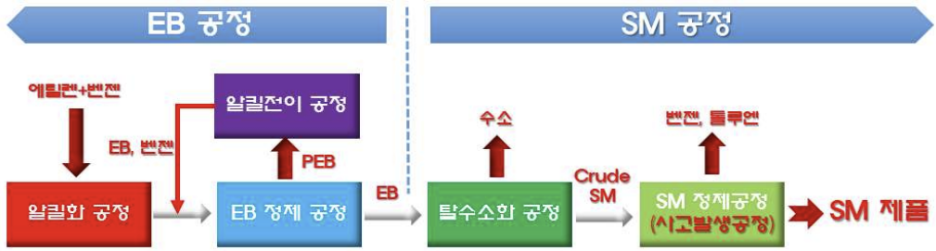

사고발생공정 및 물질

사고발생원인

혼합잔사유 저장탱크 운전 부적절

- 다량의 SM(약 89%)을 포함한 잔사유는 이상중합반응을 일으킬 위험이 있음에도 불구하고, 저장탱크 내 적절한 온도유지 관리 없이 고온상태로 장기간 저장함.

SM 정제공정 운전방법 (정제탑 바이패스) 변경 부적절

- 정제공정 내 정제탑의 이상압력상승 현상으로 이에 대한 조치사항으로 해당 설비를 바이패스하면서 고농도의 SM이 함유된 잔사유를 임시배관을 통해 저장탱크로 이송함.

변경요소관리 실시 미흡

- 공정운전 중 이상 현상에 대한 조치 방안으로 운전방법을 변경하기 전, 변경요소관리를 실시하지 않았으며, 운전방법 변경과 임시 배관을 설치한 지 며칠이 지난 후에야 긴급 변경관리를 실시하는 등 변경요소관리 실시 상태가 미흡하였음.

안전운전절차 미작성

- 공정운전 중 이상 현상에 대한 조치 방안으로 운전방법을 변경하는 등 비정상적인 운전을 실시하였으나, 해당 작업에 대한 안전운전절차를 작성하지 않았음.

정기 공정위험성평가 실시 미흡

- 해당 설비에서 발생할 수 있는 위험성 (정제탑 내 이상압력 상승, 저장탱크 내부 중합반응 위험 등)에 대해 수차례 정기 공정위험성평가를 수행하였으나 이러한 내용이 위험성 평가서에 반영되지 않았음.

즉, 공정 이상 현상으로 발생한 기존보다 고농도의 스티렌모노머 혼합물을 고온(50 ~ 60℃)상태로 저장탱크 내 장기간(약 6일) 보관하면서, 중합방지제의 활성이 점점 소멸되고 자기중합반응이 가속화되어, 결국 중합반응열 축적으로 인한 스티렌모노머의 폭주 중합반응이 발생하였다.

동종사고 예방대책

SM 이상중합반응 대비 저장탱크 운영 관리 철저

- 고농도 SM은 혼합잔사유 저장탱크로의 이송 및 저장을 금해야 하며, 저장탱크 내부의 이상중합반응 위험에 대비하여, 주기적인 샘플분석, 긴급 중합방지제 투입 배관, 냉매를 통한 저온 유지를 위한 온도 게이지 추가 등 탱크 운영 관리를 철저히 하여야 함.

정제탑 이상현상 (Trouble) 예방 철저

- SM정제공정의 정제탑 내부 폴리머 형성 등 이상현상 발생에 기인할 수 있는 부산물에 대한 샘플분석을 강화하고, 함량 증가 시 별도 공정안전 조치사항을 수립하여야 함.

변경요소관리 수행 철저

- 공정안전보고서 대상 설비에서 변경사항이 발생하는 경우에는 변경 후에 발생하는 잠재 유해위험요인에 대해 상세히 파악하여 사전에 유해위험요인을 제거하여야 함.

안전운전절차서 작성 준수

- 화학설비와 그 부속설비의 사용 작업에서 그 운전이 비정상적으로 중단된 경우의 작업 방법, 화재 폭발 누출을 방지하기 위하여 필요한 조치 등에 대해 안전운전절차서를 작성하여야 함.

정기 공정위험성평가 수행 철저

- 정기 공정위험성평가 수행 시 해당 공정에서 발생 가능한 이상현상 (Trouble), 과거 유사 사고사례 등에 대해 누락 없이 검토하여 화재 폭발 누출 위험요인을 사전에 제거하여야 함.

가스 누출 사고가 발생한 인도 남부 안드라프라데시주 비사카파트남의 SM 공장

SM관련 또 다른 누출사고로서 2020년 인도에서 발생한 가스누출사고로 주요 원인으로 냉각 장치 고장으로 인해 탱크내에 저장되어 있던 스티렌 모노머가 화학 반응을 일으키며 온도가 상승하고, 이로 인해 가스 형태로 배출되어 사고가 발생한 것으로 추정된다.

화학제품의 원료로 사용되는 SM에 노출되면 신경계가 자극받아 호흡곤란, 어지럼증, 구역질 등 증상이 나타나는 것으로 알려져 있다. 그 밖에 예상되는 원인들로는 탱크설비에 대한 공정안전관리 및 시설관리가 미흡하였고, 노후설비에 대한 종합적인 안전관리 제도가 요구되며, 특히 시설 및 인력 인프라가 부족한 중소규모 사업장에 더 많은 신경을 써야 한다.

누출된 SM은 벤젠과 에틸렌 등의 기초원료를 통해 생산되는 석유화학 제품이다. 무색액체 형태인 SM은 스티로폼·합성고무·합성수지 등의 원료로 사용된다. SM으로 만들어진 원료들은 전자제품 외장재, 자동차 타이어, 인조대리석 등의 제작에 널리 쓰인다. 플라스틱 제품의 기초 원료가 되는 게 바로 SM이다.

SM은 국내 기준에 따르면 황산·인산 등 산류물질, 강알칼리 성분, 염소·브롬·수은·비소와 같이 신체와 접촉해 화학반응을 일으켜 조직을 파괴하고 치명상을 입히는 독극물 (동물체중 1kg 당 경구 치사량이 30mg 이하)은 아니지만, 고농도의 SM에 노출됐기 때문에 그 피해가 컸을 것으로 추정할 수 있다.

SM은 인체에 노출될 경우 눈 따가움과 호흡곤란 등을 야기할 수 있으며, 고농도에 노출될수록 사망확률이 높은 것으로 전해진다. 2군 발암물질인 스티렌은 사람이 마실 경우 호흡기 등 장기 손상을 일으키기 때문에 공정 외부로 누출되면 안 되는 유독 물질이다. 이 사고는 저장 탱크 설계 불량, 냉각장치 결함, 안전 규범 불량, 안전 의식 미비 등이 어우러져 빚어진 참사로 공장 출입문을 포함한 총 36곳에 설치돼 있는 경보장치마저 작동하지 않은 것이 주민 피해를 키운 것으로 드러났다.

사고발생 공정 (폐 스티렌모노머 탱크)

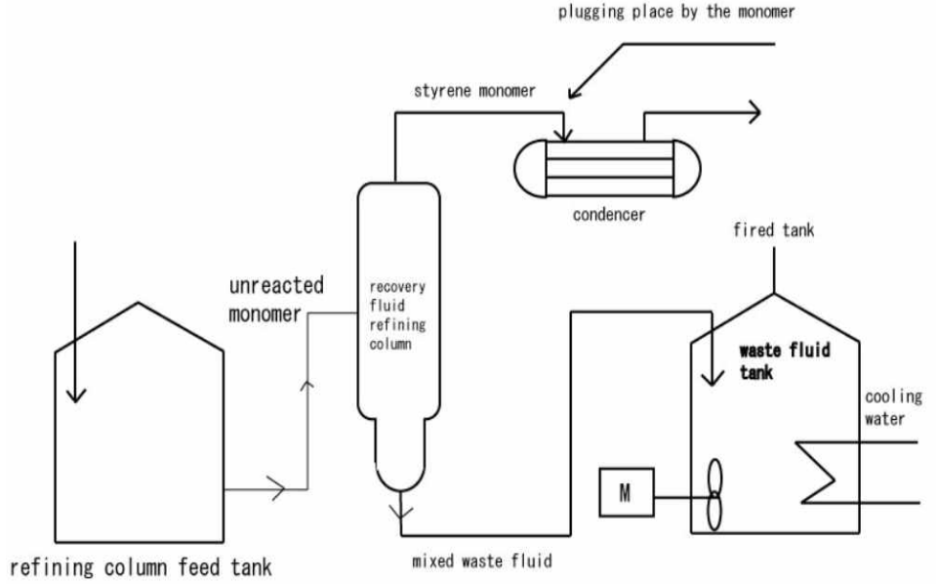

1993년 9월 5일 일본 오사카부 다카이시 소재의 OO공장에서 증류탑의 공정 이상으로 높은 온도의 폐 스티렌모노머를 폐유 저장탱크로 이송하였으며, 탱크 내부의 이상반응 발생으로 폐유 탱크에서 백색 증기가 나온 뒤 탱크 과압에 의한 파손으로 지붕이 손상되었고 내용물이 뿜어져 나와 화재가 발생하였다.

발생원인으로 스티렌모노머 회수 증류탑의 응축기의 막힘으로 인한 냉각저하가 root cause이며, 반응되지 않는 스티렌모노머를 회수하기 위한 증류탑의 상부에 설치되어 있는 응축기의 막힘 현상이 발생하였으며, 그 결과 증류탑의 온도와 압력이 상승하여 정상운전보다 높은 온도의 스티렌모노머가 증류탑의 하부와 연결된 폐유 저장탱크로 이동이 되어 이상화학반응으로 탱크의 온도와 압력이 상승하였으며, 폐 스티렌모노머가 누출이 되었다. 누출된 폐 스티렌모노머가 주변의 점화원에 의해 화재가 발생하였다.

일반적인 SM 탱크의 형상

스티렌모노머는 반응성이 매우 높아 중합이 진행된다는 점이 다른 일반적인 방향족 화학물질과 다르며, 상온에서는 천천히, 높은 온도에서는 빨리 중합이 된다. 중합을 가속할 수 있는 조건은 TBC 농도의 저하, 고온, 산, 과산화물, 산화제, 기타 촉매, 불충분한 용존 산소 등이다.

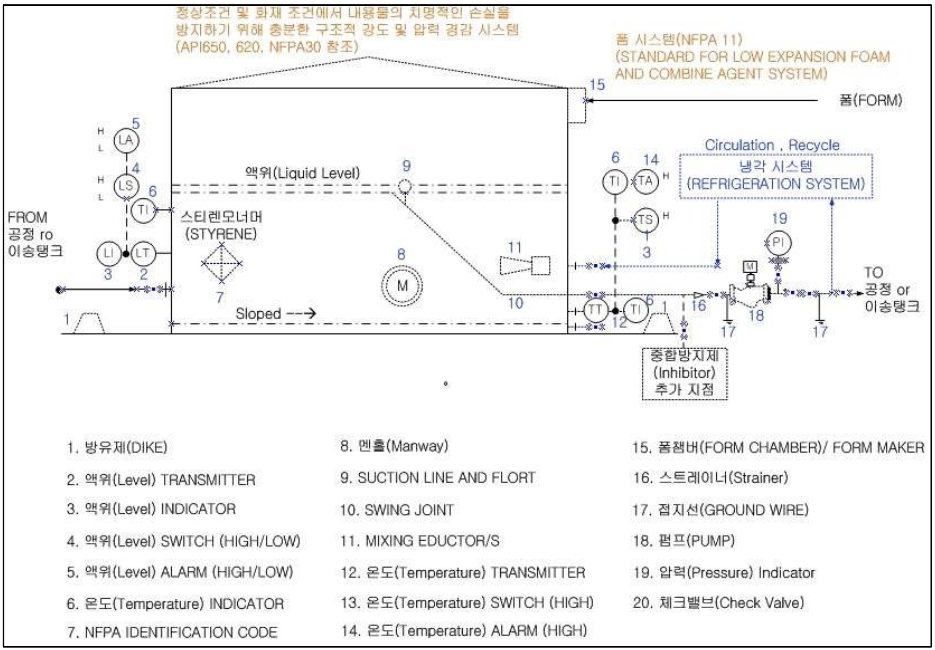

❍ (SM 저장탱크 설계 고려사항)

스티렌모노머를 위한 대용량 저장시설을 설계할 때는 특정 요인을 고려해야 한다. 화재 및 폭발 위험에 대한 가연성 액체에 대한 일반적인 예방 조치 외에도 중합 및 산화 현상을 일으킬 수 있는 조건이 발생하지 않도록 주의해야 한다. 탱크와 분배 시스템(Distribution system)은 자주 사용하지 않는 배관 및 펌프에 남아 있는 폴리머 잔류물로 인한 과도한 온도 및 오염을 제거하도록 설계해야 한다.

❍ (SM 저장탱크의 천장)

중합체 형성을 위한 공간을 줄이기 위해 내부 상부 구조가 적고 매끄러운 재질이어야 한다. 응축된 스티렌모노머의 증기가 축적 및 중합될 수 있는 공간을 제공할 수 있는 내부의 빔(Internal Beams), 배관, 틈새(Crevices)를 최소로 하고, 모든 내부 구조 연결부를 용접할 것을 권장한다.

❍ (SM 저장탱크의 재질)

구리(Copper), 구리합금 등은 반응중지제(TBC)와 반응하여 녹색을 띠는 오염물 및 스케일 발생을 유발할 수 있으며, 이는 스티렌모노머의 촉매로 작용할 수 있기 때문에 재질선정에 유의해야 한다.

(SM 저장탱크의 라이닝)

저장탱크의 라이닝(Lining)은 중합체의 발생 문제를 제어하는 데 효과가 있다고 입증되었다. 라이닝은 어떤 스케일 발생이나 산화 등을 예방할 수 있다. 단단하고 비다공성이며 비침투성의 매끄러운 표면을 통해 억제되지 않은 스티렌모노머 증기의 응축물이 중합이 일어나기 전에 중합방지제가 첨가된 액위로 빠르게 되돌아가게 할 수 있다. 이러한 라이닝은 모두 비전도성이며, 최소한 저장 탱크의 하단부에는 전기적 접지를 제공하는 전도성 코팅을 입혀야 한다. 일반적으로 스티렌모노머 저장탱크에는 무기 아연 규산염 라이닝(Inorganic Zinc Silicate Linings)이 많이 사용되고 있다. 이와는 유사한 라이닝을 사용할 수 있으나, 라이닝 제조업체는 성능 및 적용 정보를 참조해야 하고 고무를 기반으로 한 코팅은 사용해서는 안 된다.

❍ (저장탱크 내에 SM 투입)

저장탱크는 바닥이나 위에서 채울 수 있다. 위에서 채울 경우에는 정전기 방전을 방지하기 위해 탱크 내부에서 하단으로 라인을 확장하여야 하며, 주입구는 정전기 방지를 위한 조건을 만족해야 한다.

❍ (저장탱크의 순환)

저장탱크 내에 있는 스티렌모노머의 온도를 제어하고 시스템에 필요한 용존 산소를 유지하기 위해 새로운 스티렌모노머와 중합방지제 등을 추가할 때는 혼합의 용이함을 위해서는 순환(Circulation) 시스템이 권장이 된다. 탱크 내용물의 순환은 스윙 배관(Swing Pipe) 설계 또는 혼합 이덕터(Mixing Eductor)를 사용한다. 스윙 배관의 경우에는 움직이는 부동 스윙 배관을 통해 작동하므로, 항상 표면아래 일정거리까지는 수축이 된다. 온도가 높은 상부의 유체는 순환하고 탱크의 하부로 방출이 된다. 순환(Circulation) 시스템의 배출부의 탱크 내부에 혼합 이덕터(Mixing Eductor)를 설치하면 온도의 균일성을 향상시킬 수 있다. 또한, 입구배관과 출구배관은 서로 반대방향에 설치하는 것이 혼합에 도움을 줄 수 있다.

❍ (저장탱크의 관리)

탱크의 밸브 등은 막힘현상(Plugging)을 방지하기 위해 정기적인 유지보수가 필요하며, 스티렌모노머가 축적될 수 있는 개구부(벤트, 화염방지기의 플레이트 및 축적이 가능한 공간 등)는 중합체 축적을 제거 및 예방하기 위해 6개월마다 검사할 것을 권고한다.

❍ (누출, 화재시 경보장치)

외부 화재시 냉각이 가능하도록 화재 경보설비, 소화설비와 누출이 발생할 경우 신속히 감지할 수 있는 가스감지기 등을 설치해야 한다.

❍ (통기 시스템)

탱크의 통기 시스템(Breather system)은 증기의 방출을 최소화하도록 설계되어야 한다. 언로딩(Unloading) 배관은 평준화(Equalization) 또는 증기 회수 배관(Vapor Return Line)을 포함시켜 저장 탱크와 언로딩 차량(Unloading Car) 간에 증기를 교환해야 한다. 대형 저장탱크를 설계할 때, 통기 시스템(Breather System)의 중합에 의한 막힘으로 이상화학반응이 발생하여 내용물이 다량 누출될 경우 증기량을 충분히 처리할 수 있도록 통기설비를 설계하는 것은 비현실적이다. 따라서 올바른 중합방지제 및 산소 농도를 유지하고 탱크 온도를 제어하며, 탱크 내의 내용물에 대한 체류시간을 줄이는 것이 중요하다.

==============================================================================

결론적으로, SM탱크는 저장 물질의 온도가 21℃(70℉)보다 높게 되면 자체적으로 이상 자기 중합 반응에 의해 온도 증가 및 이로 인한 vaporization이 발생하여 과압에 의해 SM 증기가 대기로 누출될 수 있어서 냉매를 이용하여 저온을 유지해야 하며 아울러 중합 방지를 위한 chemical인 TBC(4-Tert-Butyl Catechol)의 15~20ppm 농도 유지 및 이 chemical의 효율적인 적용을 위해 용존 산소 농도 15~20ppm으로 유지해야 한다.

SM을 채울 경우 탱크 하부에 연결하여 채우거나 위에서 채울 경우에는 정전기 방전을 방지하기 위해 탱크 내부에서 하단으로 라인을 확장하는 dip pipe를 고려한다. 아울러 유지관리 측면에서 breather valve나 화염방지기 등은 6개월마다 검사를 한다.

탱크 주변에는 화재경보설비, 소화설비 및 가스감지기를 설치하며 탱크 내용물의 순환을 위해 eductor를 탱크 내부에 설치하여 지속적으로 내용물을 순환하여 온도증가 방지 및 TBC, 용존산소 농도를 유지한다. 아울러 순환의 효율을 위해 inlet 배관과 outlet배관은 서로 반대 방향에 위치해야 한다.

특히 대기 방출을 최소화하기 위해 unloading시 발생하는 vapor는 equalization을 통해 tank lorry로 보내 탱크 내부의 과압을 방지할 수 있다.

#이상중합반응#SM#스타이렌#비상압력방출맨홀#EVC#온도유지#변경요소관리#중합방지제#냉매관리#eductor#mixing#순환#6개월마다#equalization#dip_pipe#breather_valve#화염방지기#EB#폭주반응#반응억제제#TBC#과산화물#라이닝

'사고사례' 카테고리의 다른 글

| 사일로 폭발사고-KOSHA (0) | 2025.09.14 |

|---|---|

| Clay(점토형태의 충진물) Filter 용기 내부 화재사고 (1) | 2025.08.31 |

| 중대 산업사고 유형-KOSHA 자료 (1998년 중대 산업사고 사례집) (6) | 2025.08.06 |

| 독성가스 누출사고 대응 (2013-교육미디어-1213 ) - KOSHA (0) | 2025.06.28 |

| 폴리에틸렌 반응기 폭발 화재 사고 - KOSHA 중대산업사고 사례 (0) | 2025.06.21 |