증류탑에서 flooding이란 탑내의 운전조건에 의해 vapor나 liquid의 capacity 감소나 separation efficiency가 제한되는 현상으로 크게 jet flooding, D/C choke flooding, D/C backup flooding등이 있으며 공통적으로 tray column에서 액체가 지나치게 buildup되어 발생되는 결과이다.

flooding이란 증기상과 액상이 이동하는 과정에서 액체의 흐름을 방해하여 tray내에서 액체가 축적됨에 따라 차압이 급격히 증가하고 분리효율이 감소하게 된다. 이는 증기상이나 액상의 유량이 column에서 허용하는 capacity를 초과할 경우 일어나는 trouble로서 크게는 downcomer에서 발생하는 것과 active tray에서 발생하는 flooding으로 나눌 수 있다. D/C flooding은 다시 choke flooding과 backup flooding으로 나누며 jet flooding은 entrainment flooding이라고도 한다.

D/C에서 액상의 흐름을 감당할 수 없을 경우 발생하며 D/C에서 액체가 가득 채워져 결국 윗단 tray까지 액체가 누적되어 vapor space까지 액체가 채워져 그 윗단과의 구분이 없어져서 분리공정은 더 이상 불가능해진다. 이는 2가지 메카니즘에 의해 발생한다.

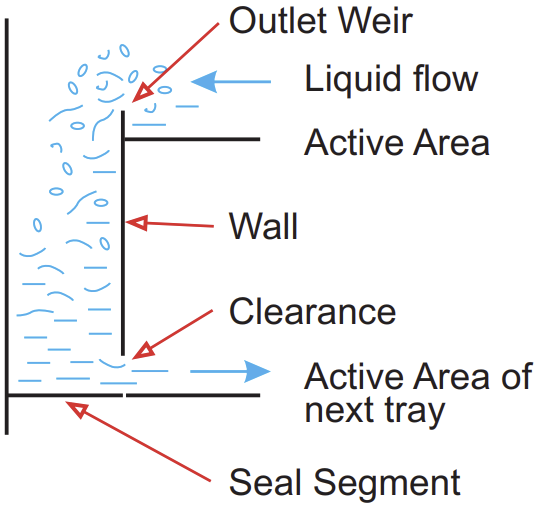

D/C backup flooding은 downcomer clearance가 너무 좁거나 혹은 clearance에서 sealing이 깨지거나, tray간 차압이 너무 커서 downcomer내 액체의 static head가 이를 극복할 수 없을 정도가 되면 D/C내 액체가 범람하여 윗단의 tray 및 vapor space까지 액체로 채워진다. 아울러 tray를 지난 액체가 vapor를 포함하고 있어서 그 액체량이 증가하게 되면 D/C입구에서 bottleneck이 발생하고 friction loss가 커지고, D/C내부에서 vapor와 liquid간 separation이 어렵고, 내려오는 액체흐름을 방해함에 따라 액체가 D/C입구에서부터 D/C쪽으로 충분히 흘러가지 않아 build-up되는 현상을 D/C choke flooding이라고 하며, 유체의 foaming이 심하면 이 현상은 더 심해진다.

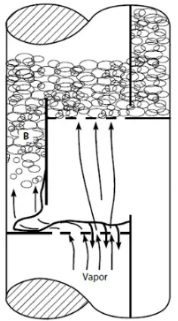

반면 jet flooding은 entrainment flooding이라고도 하며 이는 vapor capacity와 관련이 된다. 즉, 아랫단에서 올라오는 vapor유량이 증가하면 다량의 액적이 윗단으로 entrain되어 분리효율을 감소시키고 (액체가 현재의 stage에서 물질전달이후 아래단으로 가야하는데 윗단으로 올라가게 되어 단효과가 감소됨) 윗단에서 액체가 누적됨에 따라 flooding이 발생하여 마치 2개의 단이 하나의 단처럼 bridging현상이 일어난다.

|

Flooding

|

주요 원인

|

Limitation

|

영향

|

|

Jet Flooding

|

지나친 증기속도

|

Active area

|

증기와 함께 윗단 tray로 액체가 동반됨.

|

|

Downcomer Backup

|

D/C bottom clearance가 좁거나 tray간 차압이 증가하여 D/C내 액체가 build-up됨

|

Downcomer 출구

|

D/C weir를 넘어 tray까지 액체가 범람함.

|

|

Downcomer Choke

|

D/C 입구에서 froth liquid 속도가 높고, vapor disengagement가 미흡함.

|

Downcomer 입구

|

거품이 D/C입구에서 병목현상을 일으켜 흐름을 방해함.

|

|

Downcomer Flooding

|

D/C backup이나 choke에 대한 일반적인 용어

|

Downcomer system

|

D/C 위쪽 tray에 대한 액체 누적

|

Flooding은 탑내 액체가 축적되어 발생되는 현상이므로 현장에서는 탑내의 차압이 증가하거나, 탑저의 액위가 감소하거나, reboiler duty증가 없이도 탑상부에서 entrainment증가로 reflux나 탑정 제품유량이 증가하거나, 탑내 온도 프로파일의 변화가 감소되거나 동일 구간이 길게 나타나면 flooding의 가능성이 있다.

Rule of thumb로서 tray당 pressure drop이 tray spacing 수두의 50%이상이면 flooding가능성이 있으며, vapor rate 대비 pressure drop을 그려보면 급격히 증가하는 운전점이 있으며 이 점이 flooding point가 된다.

column 차압이 증가하거나 bottom압력과 온도가 증가할 경우 flooding가능이 있으며 이에 대한 근본적인 원인으로는 fouling이 있다. flooding이 일어나면 그 결과로 top과 bottom의 purity가 떨어지고 운전이 불안정해진다. flooding이 발생하게 되면 먼저 reboiler duty를 줄여 tray내 liquid hold up을 낮추거나 feed량을 줄이며 flooding이 지속된다면 column전체에 대해 turn down ratio로 운전을 한다.

jet flooding과 downcomer flooding의 상관관계식은 Perry 핸드북 (6th ed., pages 18-6 and 18-7)을 참조하고 일부 vendor들도 각자의 방법으로 계산을 한다. 액체유량이 일정한 상태에서 증기유량이 증가하면 액적이 entrain되어 flooding을 야기하며 이 경우 액체는 아래단으로 내려가기 어렵게 되며 이로 인해 column내 액체량이 증가하고 차압이 증가하여 column압력 제어가 어렵게 된다. 아울러 증기유량이 일정한 상태에서 액체유량이 증가하면 D/C나 active tray passage의 capacity를 초과하여 column내 액체량이 증가하고 차압이 증가하면서 D/C flooding상태가 된다.

flooding의 전단계인 entrainment는 액체의 미세 입자가 증기흐름에 딸려 가서 윗단으로 이동하는 현상으로 이 액체는 증기와 충분히 contact된 것이 아니라서 결국 효율 저하를 야기하며, 액적 크기가 작을수록 증기속도가 빠를수록 tray spacing이 좁을수록 entrainment가능성은 커진다. entrainment가 발생하면 아랫단에서 올라오는 액체가 윗단의 액체와 혼합이 됨에 따라 물질전단 측면에서 효율 저하를 야기하며 윗단에서의 액체량이 증가함에 따라 tray load가 커지게 되며 결국 flooding을 야기할 수 있다.

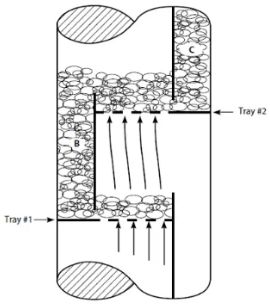

아래 그림처럼 D/C seal이 loss될 경우 D/C B가 flooing될 수 있다. 즉, outlet weir 높이가 D/C bottom edge높이보다 낮아 vapor가 D/C B쪽으로 흘러 아래로 내려오는 액체의 흐름을 방해하면서 vapor가 위쪽으로 흘러가서 결국 위쪽 tray에 flooding을 야기한다.

또 다른 D/C back-up flooding의 원인으로 부적절한 D/C clearance이다. 즉, D/C clearance가 너무 좁게 되면 이를 통과하기 위한 차압이 크고 이를 cover하기 위해 D/C내 liquid static head가 충분해야 함에 따라 D/C 액위가 증가하여 결국 upper tray까지 범람하게 된다.

이로 인해 2단 tray가 flooding이 되면 D/C C 또한 back-up 및 flooding이 되어 지속적으로 위단에 영향을 주게 되며 반면, D/C B 아래의 모든 tray들은 dry 상태로 운전이 될 수 있다. 그래서 column 하부 liquid level이 감소할 경우 flooding에 따른 결과일 수 있다.

D/C clearance를 통한 액체 흐름을 고려한 D/C내 액체 높이는 아래와 같이 계산할 수 있다.

ΔH = 0.6 × V2

ΔH = downcomer에서의 liquid 의 height (inch)

V = Horizontal liquid velocity (ft/s)

D/C seal에 대한 적절성을 확신하기 위해 D/C bottom edge는 outlet weir의 top edge보다 0.5" 작아야 하며, V/P나 실제 내부 inspection을 통해 확인해야 한다. 만약, outer weir의 높이가 downcomer의 아래쪽 끝 단보다 낮다면, 아래에서 올라오는 vapor가 downcomer쪽으로 흐를 수 있고 이는 내려오는 liquid를 밀어올려 Flooding을 야기할 수 있다

반대로, downcomer 아래쪽 끝 단이 너무 많이 내려오게 되면, Pressure drop의 증가로 인하여 윗 단의 liquid가 아랫단으로 적절히 흐르지 못하여, flooding을 야기 할 수 있다. 이렇게 발생한 flooding은 다시 tray deck 2에 영향을 미쳐 downcomer C에도 flooding이 발생한다. 즉, flooding이 발생하면, 그 단을 기준으로 위쪽 모든 tray가 flooding이 발생하며, 반대로 flooding이 발생한 단 아래쪽으로는 liquid level을 모두 잃어버리는 dry out 상태가 된다.

정리하면,

▷ Flooding이 발생하면, 그 단을 기준으로 윗 단들은 모두 flooding이 발생하고, 아래 단은 dry out 상태가 된다.

▷ Column의 Bottom의 level의 loss는 Distillation column에서의 flooding이 발생했다는 신호 이다.

▷ Downcomer clearance가 너무 크면, vapor가 downcomer를 통해 흐를 수 있고 이로 인해 flooding이 발생할 수 있다.

▷ Downcomer clearance가 너무 작으면, liquid가 downcomer를 통해 flooding 될 수 있다.

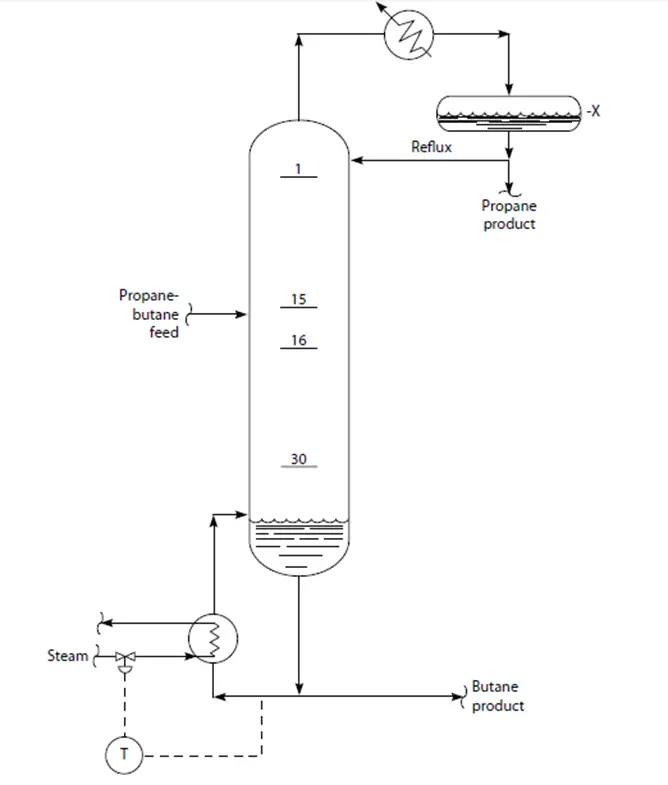

아래 도면의 경우 reflux양이 증가된다면 다음과 같은 결과들이 야기될 것이다.

C3-C4 Splitter

top온도가 감소하고 top product내 C4농도가 감소하며 (더 light해짐), bottom온도가 감소하기 시작하여 이를 만회하기 위해 reboiler steam공급량이 증가하여 더 많은 vapor를 만들어 tray내 vapor loading이 증가하고 결국 liquid loading 증가 및 vapor loading 증가로 인해 entrainment가 커지고 flooding의 가능성까지 일어날 수 있다.

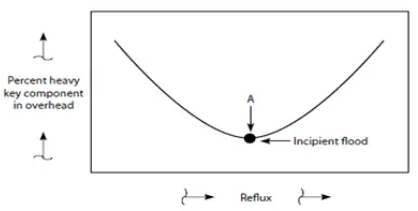

아래 가장 낮은 point A가 incipient flood point라고 하여 이점 전후 즉, reflux rate가 증가하든 감소하든 overhead에서 heavy key component가 증가하기 시작하여 결국 분리효율의 감소를 의미한다. 그래서 이 점을 최적의 reflux rate라고 한다.

tray위 액체 높이가 증가할수록 이 tray로 공급되는 D/C에 존재하는 액체 높이도 같은 양만큼 증가하게 되며, 이로 인한 D/C내 지나친 액체 높이 혹은 froth level은 flooding을 야기하고 tray의 분리효율을 감소시킨다. 이러한 tray위의 액체레벨은 weir height와 crest height에 의해 영향을 받는다. tray의 weir높이는 보통 2"~3"에서 adjusting되며 이 높이로 인해 tray deck위 액체 레벨을 충분히 유지하면서 물질전달의 효율을 높일 수 있다.

outlet weir를 넘어가는 액체의 맨위인 crest 높이는 아래와 같은 계산식으로 구할 수 있다.

Crest height = 0.4 (GPM ÷ inch (outlet) weir length)0.67

crest height = inches of the level of clear liquid overflowing the outlet weir

GPM = gallons (U.S.) per minute of liquid that leaves from the tray.

D/C weir의 액체 전체 높이는 D/C에서 tray로 들어가는 액체 출구속도, weir높이, outlet weir를 넘어가는 액체의 crest높이, D/C위 tray를 통과해가는 증기상 차압의 네가지 factor에 의해 결정된다.

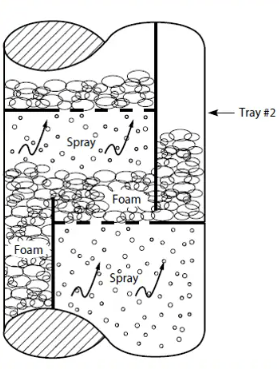

그러나 실제로는 D/C나 tray 혹은 outlet weir에 clear liquid는 없으며 이들은 거품 형태로 존재하는 aerated liquid이다. 이들 aeration 효과를 보상하는 factor는 0.5이며 따라서 대부분 HC service에서 50%를 사용한다. 만약 D/C내 clear liquid 높이가 12"로 계산된다면 실제 foam이 있는 액체 높이는 24"가 될 것이다. 그래서 weir높이와 함께 D/C내 실제높이가 24"라면 D/C foam이 범람하여 윗단 tray를 flooding하게 된다.

jet flooding은 D/C와 tray에 froth나 foam이 존재하여 tray내 froth level위로 lifting된 상당량의 entrained liquid에 의해 일어날 수 있으며 이는 tray를 통한 증기량이 과도할 경우 가능성이 커진다. 이로 인해 아래단에서의 증기상에 딸려가는 액적이 윗단의 액체와 back mixing되어 분리효율이 감소된다. 아울러 증기량이 증가시 tray간 차압이 커져 D/C내 froth level도 증가하게 되어 tray내 foam 높이까지 증가하지 않는다면 tray에 미치는 영향은 크지 않을 것이다. 하지만 그 이상으로 증기량이 증가하게 되면 tray foam높이를 넘어 jet flooding을 야기할 수 있다.

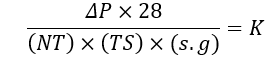

tray간 flooding이 발생시 차압이 증가하며 증류탑의 안정적인 운전을 위해서는 vapor / liquid loading이 일정 범위내에서 유지되어야 한다. 이를 위한 tray간 차압과의 상관 관계식을 통해 운전 효율을 예측할 수 있다.

- ΔP = pressure drop across a tray section, psi

- NT = the number of trays

- TS = tray spacing, inches

- s.g. = specific gravity of the clear liquid, at flowing temperatures

위 관계식과 fieid data와의 비교를 통해 아래와 같은 rule of thumb 결과를 얻을 수 있다.

- K = 0.18 ~ 0.25: 최적의 효율에서 운전됨.

- K = 0.35 ~ 0.40: Entrainment 발생 가능. reflux량을 늘릴 경우 효율이 감소될 수 있음.

- K = ≥0.5: flooding발생 가능.

- K = 0.10 ~ 0.12: deck에서 leaking으로 인해 tray 효율 감소

- K = 0.00: tray에 액체가 없는 경우

design capacity 대비 최소한 운전될 수 있는 throughput capacity가 turn down ratio이며 sieve tray의 경우 최대 2이며 만약 이 값을 키우려면 tray내 fractional hole area를 줄여야 한다. 반면 valve tray는 4이고 bubble cap tray는 더 큰 값을 갖는다.

tray상 액체의 inlet과 outlet의 높이차이를 hydraulic gradient 혹은 liquid gradient라고 하며 이는 액체흐름상 저항을 극복하기 위하여 liquid head의 차이가 존재한다. 하지만 hydraulic gradient는 1인치 이하이어야 하며 주로 0.5인치를 적용한다. 만약 hydraulic gradient가 지나치게 크다면 vapor flow가 inlet보다는 중앙이나 outlet쪽에 집중되어 tray효율 감소를 야기하는 심각한 tray malfunction이 발생되며 이를 vapor channeling이라고 한다. sieve tray의 경우 hydraulic gradient는 작지만, buble cap tray의 경우 액체 흐름에 큰 저항을 야기함에 따라 hydraulic gradient값이 크다.

#flooding#jet_flooding#choke_flooding#backup_flooding#downcomer#active_area#entrainment#fouling#turn_down#Perry핸드북#froth#foam#crest#hydraulic_gradient#channeling

'기계장치설계' 카테고리의 다른 글

| Hydraulic Power Recovery Turbine (HPRT) 이해 (0) | 2026.01.17 |

|---|---|

| Tray Column vs Packed Column (0) | 2025.11.30 |

| Self-Priming (자흡식) Pump 이해 (0) | 2025.10.13 |

| Air operated diaphragm pump 이해 (0) | 2025.08.30 |

| emergency vent cover 음압 setting (0) | 2025.08.28 |