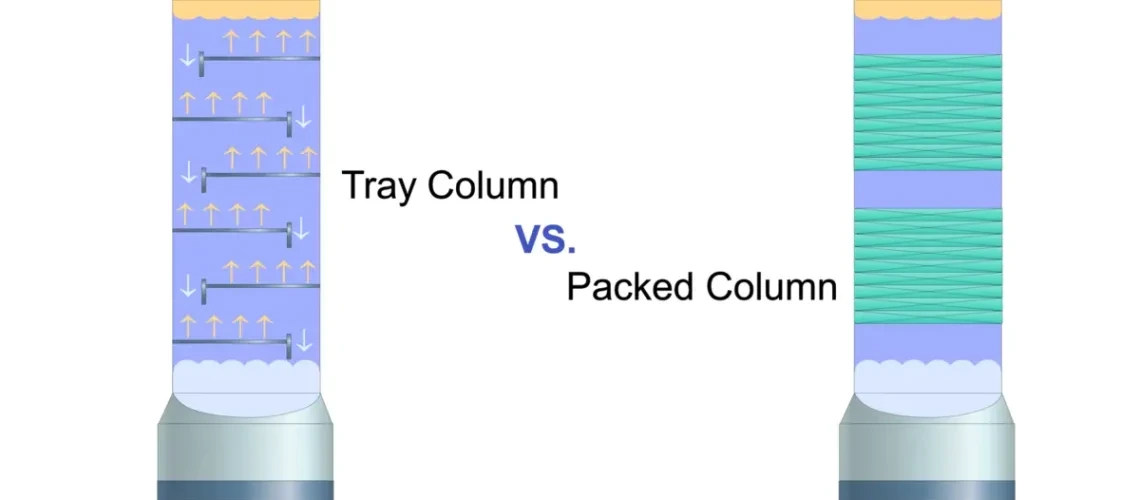

증류공정은 원유를 1차 정제하는 rough separation이나 고순도 제품으로 분리하기 위한 용도로 사용된다. 엔지니어링 측면에서 보면 적절한 설비를 선택해야 공정 효율을 올리고 경제성 및 운전의 신뢰도를 유지할 수 있다. 가장 먼저 접하게 되는 선택의 순간이 internals이며 이는 tray와 packing으로 구분된다.

둘 다 장단점이 있으며 이들중 선택을 해야 할 경우 해당 공정에 specific한 factor들을 review해야 한다.

tray column

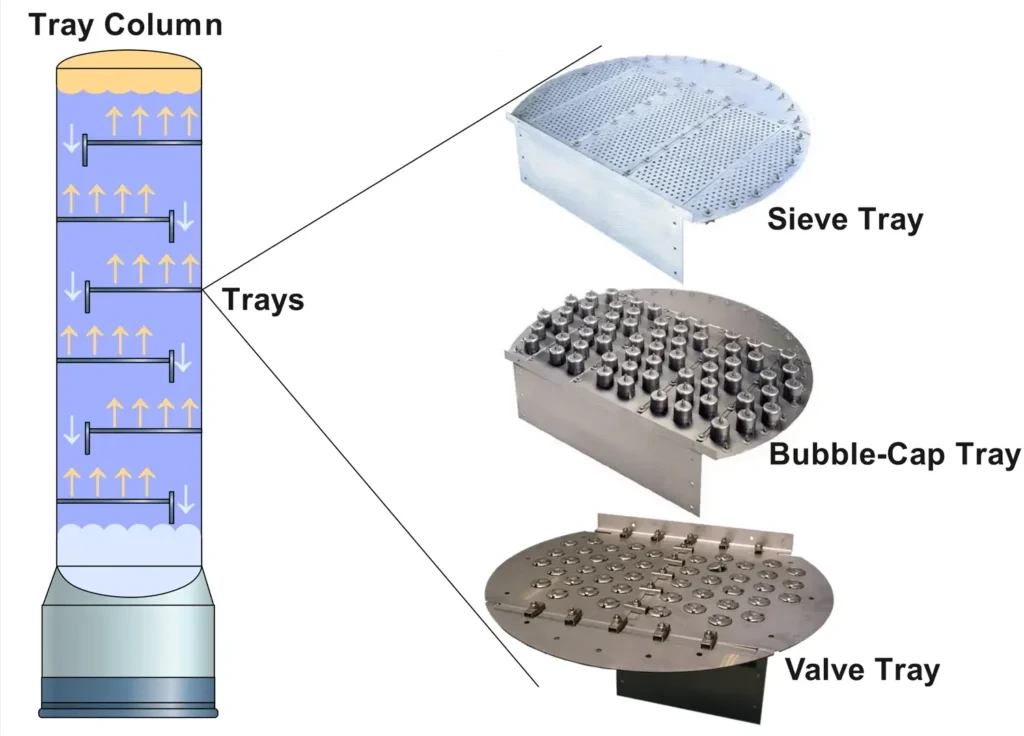

plate column이라고도 하며 internals은 VL contact을 위해 개별 단으로 구분되어 있으며, 각 단에서는 올라오는 증기와 내려가는 액체가 만나 충분히 열전달, 물질전달을 할 수 있도록 공간 및 시간을 제공해 주어 휘발도가 높은 성분들이 vapor phase에 더 농축되고, 휘발도가 낮은 성분들이 liquid phase에 농축되도록 한다. vapor는 tray deck에 설치된 slot이나 valve를 통해 위로 흐르고, liquid는 column side에 설치된 downcomer를 통해 아래로 흐른다.

운전

vapor는 tray opening을 통해 물질전달을 위해 liquid층을 bubbling하면서 contact한다. 각 단은 평형단처럼 운전이 되어 boiling point에 따른 성분들의 분리가 순차적으로 진행이 된다. 효율적인 분리를 위해 tray, downcomer, weir, reboiler, condneser들이 유기적으로 운전이 된다.

tray type

sieve tray: 구멍이 뚫린 plate이며 비용이 저렴하고 대용량에 적용 가능함.

valve tray: 유량 변화가 심한 공정에 적용이 가능함.

bubble cap tray: 액체를 trap하기 위해 cap을 이용하며 액체유량이 적은 경우 사용하지만 비쌈.

dual flow tray: downcomer가 없는 구멍뚫린 plate로서 대용량이거나 fouling경향이 큰 경우 적용함.

Diagram of a tray column showing vapor-liquid interaction across sieve, valve, and bubble-cap trays.

packing column

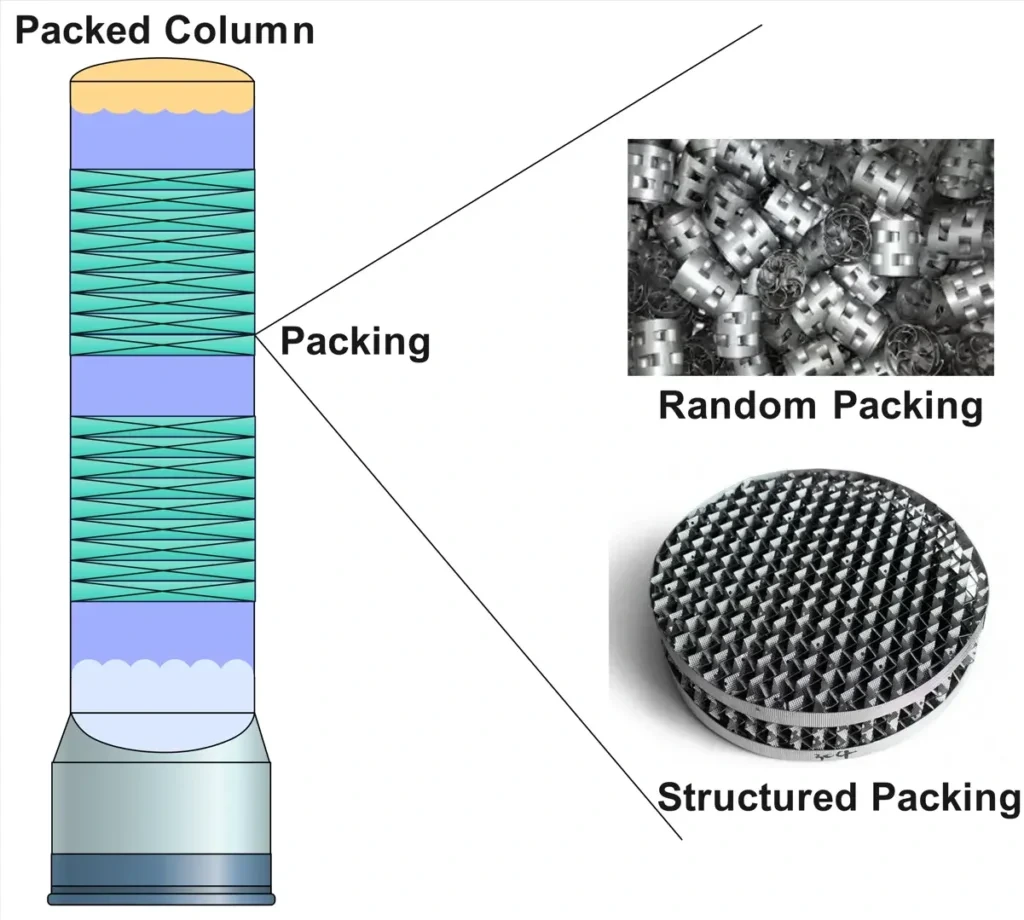

raschig ring이나 pall ring과 같은 random packing 혹은 corrugated sheet와 같은 structured packing이 있다. 이들 packing을 통해 연속적인 기액 접촉을 위한 충분한 면적을 제공한다. 액체는 packing위에 얇은 film을 형성하면서 아래로 흐르고 증기는 packing 틈을 통해 위로 흘러 tray처럼 분명한 단구분이 없이 연속적인 물질전달 및 열전달을 수행한다.

운전

액체는 packing위로 spreading하고 packing bed의 전높이에 걸쳐 올라오는 증기와 접촉을 함. packing의 표면적은 확산을 높이고 HETP (Height Equivalent to a Theoretical Plate) 혹은 NTU (Number of Transfer Units)에 의해 효율을 나타낼 수 있다. 주요 구성은 packing, distributor, support plate, hold down plate, reboiler, condenser 등이다.

packing type

random packing은 pall ring이나 berl saddle과 같은 작은 material로서 높은 단면적과 capacity를 제공함.

structured packing: 효율을 높이기 위해 체계적으로 설치된 packing으로 고압 시스템에는 적절하지 않음.

grid packing: 대용량이나 fouling경향이 있는 서비스에 사용함.

Illustration of a packed column with random and structured packing materials.

selection

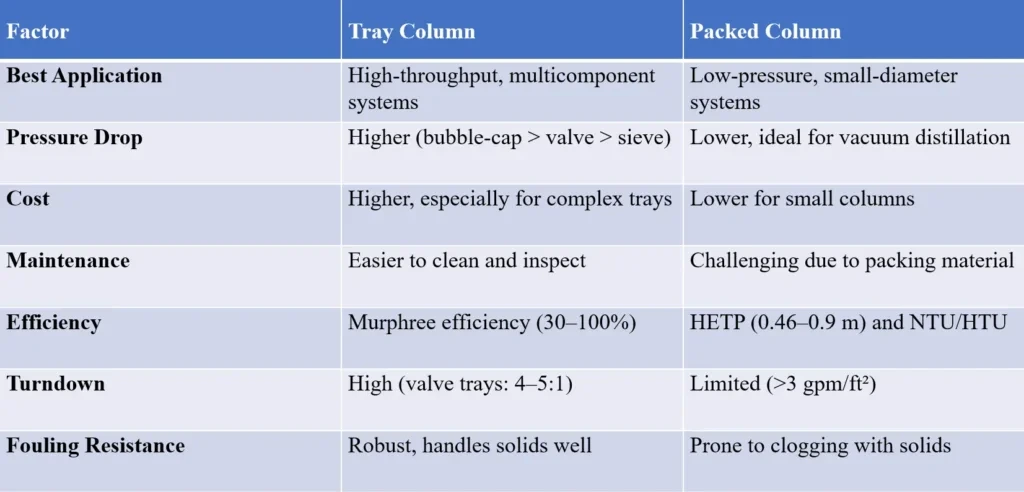

적합한 internal을 선택하기 위해서는 process needs, 운전 제약사항, 경제성 등 여러 factor들을 균형있게 살펴보아야 한다.

process requirement측면

tray column은 대용량이나 다성분계에 적합하여 원유 정제나 benzene-toluene 분리에 주로 사용됨.

packing column은 진공 증류처럼 매우 낮은 차압이 요구되는 공정에 적합하며 열에 민감한 물질을 다룰 때에도 적합하다. 소용량이거나 boiling point차이가 적은 시스템에 적용한다.

column size

tray column은 직경이나 높이가 큰 경우 적합하며 직경이 클수록 보다 긴 liquid flow path를 통해 효율을 높일 수 있다.

packing column은 크기가 작은 경우 더 효율적이며 크기가 큰 column에서는 액체의 분균일 흐름 (channeling)으로 인해 효율이 감소하여 이로 인해 packing 높이가 40%이상 더 요구하기도 함.

pressure drop

tray column은 tray에서의 액체 높이로 인해 차압이 크며 이로 인해 이를 극복하기 위한 에너지 비용이 크게 됨.

packing column은 차압이 낮아 random packing기준 m당 15~80mmH2O정도 예상을 하며 진공이나 저압공정에 적합함.

비용

tray column은 복잡한 tray 제작으로 비용이 높다. 특히 bubble cap은 sieve tray보다 2~3배 되며 valve나 sieve tray도 packing보다 비용이 높다.

packing column은 단순한 packing material로 인해 작은 규모의 column에 대해 경제적이지만 고성능 distributor나 structured packing은 비용을 증가시킨다.

유지관리 및 fouling

tray column은 청소나 검사가 용이하여 fouling service나 부식이 가능한 공정에도 적용할 수 있음.

packing column은 fouling이 심할 경우 packing을 막아 효율을 감소시킬 수 있고 random packing이 structured packing보다는 fouling에 유연하지만 cleaning이 번거롭다.

효율 및 성능

tray column은 실제 단수에 대한 이론 단수의 비로서 30~100% 범위이며 대용량일수록 신뢰도가 높다.

packing column은 HETP나 NTU/HTU개념으로 효율을 나타내며 특히 HETP는 random packing m당 0.4~0.9m정도이다. structured packing은 더 높은 효율을 제공하지만 액체의 maldistribution에 민감하다.

운전유연성 (turndown)

tray column의 valve tray는 4~5:1의 높은 turndown이 가능하며, bubble cap tray는 매우 낮은 액체유량에도 적용 가능함. (<2 gpm/ft of weir). sieve tray는 low load에서 weeping발생이 가능함.

packing column은 최소한의 wetting (>3 gpm/ft² for Pall rings)이 요구됨에 다라 turndown이 제한적이며 낮은 load에서 maldistribution의 가능성이 있다.

시공

tray column은 액체가 수평으로 흐르기 때문에 column 설치각도에 크게 민감하지 않음.

packing column은 각도에 매우 민감하여 정밀한 시공이 요구됨.

Table comparing tray and packed columns across key selection factors.

결론적으로,

언제 tray column을 선택하나?

액체 처리량이 27.7 gpm/ft²까지 가능하여 대용량에 적합하고, 단분리를 하므로 다성분계에도 적합하며 fouling service에서도 적용이 가능하고 (sieve tray나 dual flow tray) valve tray와 같은 경우 load 변화가 심한 곳에도 적용할 수 있다.

언제 packing column을 선택하나?

진공이나 저압 운전시 적절하고 열에 민감할 경우에도 사용되며, 낮은 용량일 경우 경제적이고 액체유량이 낮아도 weeping같은 문제를 피하고 낮은 reflux ratio에서도 운전이 가능하며 structured packing의 경우 효율이 좋아 정밀한 분리가 요구될 경우 적용할 수 있다.

References:

- Harker, J. H., Richardson, J. F., & Backhurst, J. R. (2002). Chemical Engineering Volume 2. Butterworth-Heinemann.

- Kister, H. Z. (1992). Distillation Design. McGraw-Hill Professional.

- Dutta, B. K. Principle of Mass Transfer & Separation Process.

- Sinnott, R. K. Chemical Engineering Design Principles, Practice and Economics of Plant and Process Design. Elsevier/Butterworth-Heinemann.

- Treybal, R. E. (1980). Mass-Transfer Operations, 3rd ed., McGraw-Hill Book Company.

- https://epcmholdings.com

- https://www.machengineering.com

#internals#tray#packing#downcomer#dual_flow#random#structured#HETP#NTU#distributor

'기계장치설계' 카테고리의 다른 글

| 비즈니스의 비밀 무기, 누체필터 이해 (1) | 2026.01.17 |

|---|---|

| Hydraulic Power Recovery Turbine (HPRT) 이해 (0) | 2026.01.17 |

| 증류탑 flooding 이해 (0) | 2025.11.11 |

| Self-Priming (자흡식) Pump 이해 (0) | 2025.10.13 |

| Air operated diaphragm pump 이해 (0) | 2025.08.30 |