요즘같이 추운 날씨가 지속되고 수도 계량기가 아파트의 복도에 있을 경우 동파사고는 한 두 번쯤 겪기 마련이다. 그래서 수도꼭지를 약간 개방하여 물을 지속적으로 흐르도록 하고 계량기 및 수도관도 오래된 이불이나 비닐을 이용하여 보온을 한다. 이 모든 행위가 실생활에서 응용되고 있는 winterization의 방법들이다.

이는 화학공장에서도 적용되며 물뿐만 아니라 freezing온도가 물보다 더 높은 물질들은 겨울철 더 위험하며, 흐름성에 영향을 주는 pour point가 높을수록 겨울철 pump나 배관을 통해 흐름을 유지하기가 매우 어렵게 되거나 계기의 오지시를 야기할 수도 있다. 따라서 이러한 문제들을 방지하기 위해 설계과정에서 물질의 특성을 스터디 하여 어떤 방법으로 winterization방법을 적용할 지를 고민해야 한다.

가장 효과적으로 적용하는 winterization 방법으로는 tracing이나 insulation이며 NNF인 경우 물을 draining하는 것도 방법이다. 연속운전이라면 freezing point를 낮출 수 있는 글리콜이나 에탄올과 같은 additive나 solvent를 주입한다.

Winterization을 잘못 적용하면 운전상 upset뿐만 아니라 생산의 중단을 야기할 수 있다. winterization방법으로는 전기나 다른 열원을 이용한 가열, 단열, dead zone을 없애거나 소량 유체가 흐르도록 하며 draining을 하거나 다른 유체로 flushing을 하거나, 교반을 하거나 enclosure내에 설치하거나 hydrate형성 억제제나 부동액을 주입하며 air cooler의 경우 hot air recirculation을 할 수 있다.

Winterization은 비단 운전 뿐만 아니라 maintenance 혹은 설치나 commissioning, start-up, shut down단계에서도 검토해야 한다. 위에서 열거한 방법 중 적절한 선택을 하기 위해서는 경험과 설계적 판단이 요구되며 아래 사항을 고려해야 한다.

- 안전 및 환경

- 가열 매체 확보 여부

- 경제성 (운전비, 투자비, 유지관리비)

- 운전온도 범위 및 온도제어의 정확성 여부

- 신뢰도 및 운전의 용이성

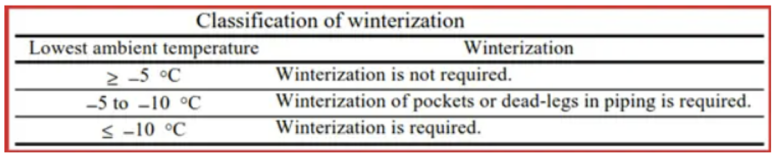

Client spec에 winterization온도 언급이 없다면 해당 지역의 겨울철 온도에 대한 과거 data를 검토하여 결정해야 한다.

유체의 pour point가 최소 대기온도보다 높거나 유체내 물이 존재하고 0도 이하로 내려갈 경우 winterization을 적용하되 물은 배관이나 설비내 settling되어 계기 tapping이나 low point, dead leg에 누적될 수 있다.

최소 대기온도에서 유체가 동결, hydrate형성, congealing이나 고형화할 경우 혹은 유체내 용질이 석출될 경우 gas stream내 수분과 함께 CO2, SO2, SO3가 존재시 이들이 응축하여 매우 부식적인 환경을 만들 수 있으며 운전온도가 외기의 영향으로 dew point보다 낮을 경우 cloud point, freezing point, pour point나 wax deposition온도가 최소 대기온도보다 높을 경우 혹은 장기간 정체될 수 있는 공정에 대해 winterization을 고려해야 한다. 고점도를 야기하는 온도가 최소 대기온도보다 높을 경우에도 winterization을 적용해야 한다.

Winterization 온도로서 수용액 시스템은 보통 5도를 적용하며 hydrate나 wax를 형성할 수 있는 경우 이 온도보다 7~10도 높게 적용하며 heat loss 계산을 위해 최소 대기온도를 이용한다. winterization 방법들로는 아래와 같다.

-

- Heat Tracing;

- Heated flow bypass/ Recirculation;

- Heated enclosures;

- Insulated enclosures (unheated);

- Maintenance draining;

- Addition of anti-freeze solutions;

- Burying the pipe.

Heat Tracing은 온도를 올리는 목적이 아닌 온도를 유지하기 위함이며 효율을 높이기 위해 단열을 해야 한다. 전기 트레이싱을 많이 적용하며 정확한 온도 유지가 가능하다. 특히 특정 type의 경우 방폭 지역에 적용이 안될 수도 있으니 사전 확인이 필요하며 spec에서 define될 경우 PSV전후단이나 긴급차단밸브, blowdown valve, 소화설비 등에 electric tracing을 적용할 경우 비상 발전 시스템으로부터 전기를 공급받아야 한다.

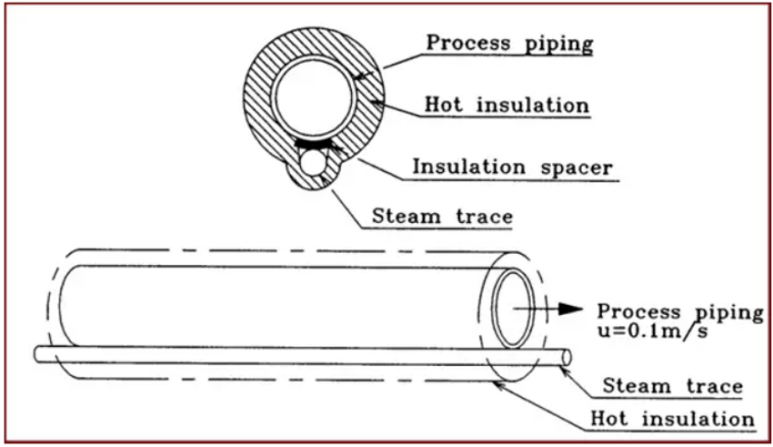

Tracing이 폭넓게 적용해야 할 경우 전기보다는 스팀이나 hot water와 같은 열원이 경제적일 수 있다. 배관직경이 작을 경우 steam tracer개수가 제한적이며 만약 heat loss가 매우 커서 tracer로는 한계가 있을 경우 jacket을 고려한다. 공정의 온도 변화가 큰 경우에만 steam tracer 적용이 가능하며 leak시 위험하므로 운전 및 정비 관점에서는 선호되지 않는다. 아울러 CUI에 대해서도 주의가 필요하며 internal heating coil은 큰 탱크의 전면적에 대해 효과적으로 열을 분산시킬 수 있지만, 전기히터의 경우 특정부위에만 열이 전달되므로 골고루 효과적으로 전달하기 위해 교반기가 필요할 수도 있다.

Safety shower나 정밀한 온도제어가 필요할 경우 steam tracer 대신 electric tracer를 사용해야 한다. Offshore의 경우 물이 부족하고 안전이나 운전문제가 있으며 추가적인 utility system이 필요함에 따라 steam tracing은 선호하지 않는다.

Heated flow를 bypassing할 경우 heat tracing 설치를 피할 수 있다. CW header bypass line도 중요한 역할을 한다. Pump 후단 check valve bypass를 이용하여 Spare pump를 통한 소량의 유체를 흘리는 것도 방법이며 다만 shut down처럼 운전측면에서 heated flow를 더 이상 유지할 수 없을 경우에는 freezing을 방지하기 위해 draining을 한다.

주기적 calibration이나 유지관리, 검사 등이 필요한 계기나 item들에 대해서는 heating enclosure를 적용할 수 있다. 내부의 공기 온도를 유지하기 위한 space heating이 하나의 방법이며, Enclosure wall에 대해서는 heat loss를 줄이기 위해 단열 적용이 필요하다.

FG line이나 start-up시 auto refrigeration으로 인한 icing 우려 배관, dead leg에 대해서도 winterization을 적용한다.

공정내 water 배관의 경우 겨울철 0도 이하가 가능할 경우 모든 정체배관 및 계기들은 heat tracing을 적용하며 글리콜 배관은 freezing issue가 없으므로 tracing이 필요하지 않으며, 가스 배관의 경우 pocket을 피하도록 배관 설계단계에서 고려한다. 즉 응축이 일어나도 배관내에서 build-up되지 않고 흐르도록 한다. 만약 응축이나 hydrate가 형성되어 운전상 문제를 줄 수 있다면 단열을 적용하고, compressor suction piping처럼 부식을 피하기 위해 dew point이상 유지해야 한다면 heat tracing을 적용한다. Wet gas line상 불가피하게 pocket이 형성된다면 그 부분 역시 heat tracing을 적용한다.

PSV inlet line의 경우 고압에서 최저 대기온도에 노출시 hydrate가 형성될 수 있고 liquid full service에서 액체의 freezing이나 congealing은 배제할 수 없어서 heat tracing이 효과적일 수 있다. Flare line은 KO drum으로 slope되고 압력도 낮기 때문에 최저 대기온도에 노출되어도 hydrate 생성 가능성은 낮다. 간혹 client spec에서 wet service flare header의 아랫부분은 물의 freezing을 방지하도록 heat tracing을 요구하기도 한다.

대기 배출의 PSV vent line의 첫번째 vertical elbow위로 600mm는 대기로부터의 수분 동결을 방지하기 위해 heat tracing을 적용하기도 한다.

최저 대기온도가 0도 이하이면서 물을 취급하는 시스템과 drain system에 대해 heat tracing을 적용하고 drain은 모든 low point에 설치한다. Safety shower에 사용되는 potable water의 경우 19~29도를 유지하고 30도를 넘어설 경우 safety issue가 있어서 steam tracing 대신 electric tracing을 적용한다.

질소나 air system의 dew point가 dryer outlet에서 보통 -40도 이하이므로 winterization이 필요하지 않으며, 전기모터의 경우 anti condensation heater가 함께 설치되어야 하며, plant air 배관의 관말단에는 수분이 적체되어 freezing될 수 있어서 air trap을 설치하여 수분을 제거한다.

온도가 150도 이상의 원심 펌프는 check valve bypass를 설치하여 recirculation을 통해 thermal shock을 방지하며 PD pump의 경우에는 recirculation이 불가하므로 이 때에는 heat tracing을 적용한다. Stand-by 저온 펌프가 항상 available해야 한다면 펌프는 단열을 적용해야 하며 역시 pump후단 check valve bypass를 이용하여 저온을 유지한다.

주기적 유지관리나 검사가 필요한 대형 설비들 (터빈, compressor, 엔진, expander 등)의 경우 winterization방법으로 heated building내에 설치하기도 한다. Air intake는 anti icing을 고려한다.

Water seal의 경우에도 heat tracing을 적용하며, EG과 같은 부동액을 넣어 동결점을 더 낮추기도 한다.

배관이 heat tracing을 적용한다면 계기들의 impulse line 및 계기도 동일하게 적용해야 한다. 반면 계기가 diaphragm seal되었다면 heat tracing은 필요하지 않다.

FG의 경우 최저 대기온도에서 hydrate 형성이나 heavy HC이 응축될 경우 burner에 큰 영향을 주므로 fuel gas 온도를 dew point보다 충분히 높게 유지한다면 heat tracing은 설치하지 않아도 된다.

디젤 시스템의 freezing 가능성을 제거하기 위해 필요시 heat tracing을 고려하며 점도 조절을 위해 디젤탱크에 heating coil을 고려할 수 있다.

Water based chemical이나 pour point가 높고 점도가 높은 경우 heat tracing을 고려한다.

최소 대기온도보다 dew point가 높은 가스 배관의 경우 배관내에서 응축하기 쉽다. Compressor suction piping의 경우 liquid carry over issue가 있으며 가압하의 HC 가스는 충분히 과열되지 않았다면 운전압력 범위내에서 응축되기 쉽다. tracing에 적용되는 maintaining온도는 그만큼 올리겠다는 것이 아니라 그 온도를 유지하겠다라는 의미이다.

앞서 언급했듯이 정유 및 석유화학 공장 혹은 일반 산업설비 공장에서 외기 온도의 영향으로 내용물의 고형화나 응집으로부터 설비나 배관을 보호하기 위한 시스템을 고려해야 하며 일반적으로 적용하는 방식이 steam tracing이나 electric tracing 혹은 steam jacketing, process heating 내지 단열 방식도 적용할 수 있다.

Winterization system을 설계하기 위해 요구되는 document로는 BEDD, PFD, P&ID, plot plan, data sheet, PMS 등이다. 외기의 영향을 받는 물이나 응축수 혹은 freezing point가 높거나 pour point가 높은 경우 특별한 대책이 필요하다. 아래는 특정 설계사의 winterization 설계기준이다.

Criteria for Winterization Requirement

유체의 pour point나 solidifying point가 가장 낮은 대기온도보다 높은 경우 winterized해야 한다. 특별한 요구조건이 없다면 유체의 온도를 solidifying온도보다 높거나 pour point보다 10도 높게 유지해야 한다. Molten sulfur의 경우 118도~158도의 온도를 유지하기 위해 steam jacket piping이나 electric tracing을 적용해야 한다.

또한 아스팔트나 비투멘과 같이 점도가 높을 경우 pour point보다 10도 높게 유체 온도를 유지하고 최소한 pumping이 가능한 동점도인 300cSt이하가 되도록 온도를 유지하기 위해 steam tracing이나 jacketing을 적용해야 한다.

위 방법 외에 간단한 winterization 방법으로 공장이 운전 중일 때 항상 유체가 흐를 수 있도록 하되 이러한 winterization방법은 case by case로 검토되어야 한다.

Pour point나 solidifying point가 최저 대기온도보다 높은 액체의 경우 아래 요구조건을 검토해야 한다. 즉, 항상 흐르는 bare pipe에 대해 흐름이 멈춘 후 12시간 이내에 응집할 경우 hot insulation을 고려하며, hot insulation을 적용하는 배관에 대해 흐름이 멈춘 후 12시간 이내에 응집할 경우 비록 액체 온도가 높더라도 tracing을 고려한다.

액체로 채워진 채 on-stream상태가 항상 유지되지 않을 경우 배관 size에 무관하게 그리고 액체의 온도와 무관하게 tracing을 적용한다. 아래의 경우에도 동일하게 적용한다.

- Bypass lines for startup and shutdown

- Liquid blowdown lines

- Slop oil lines

- Standby lines in the area around the pump

- Instruments (LG, PG, and lead piping of PT, etc.)

- Liquid relief valves and their inlet/outlet lines

- Control valve bypass line

- Makeup water lines

- Sampling lines

Vent와 drain은 항상 hot insulation되어야 하며 tracing 여부는 main piping기준을 참조한다. 비워져 있는 배관에 대해서는 pocket이 생성되지 않도록 slope을 유지하고 내용물을 완전히 제거할 수 있도록 steam purge connection도 고려한다. 그렇지 않다면 hot insulation을 적용한다.

그 외 heavy fuel oil와 같이 점도가 높을 경우 steam tracing을 적용하고, 가성소다나 아민의 freezing point가 최소 대기 온도보다 높을 경우 steam tracing을 고려하되 alkali embrittlement를 방지하기 위해 tracer와 배관 사이는 insulating spacer가 설치된다.

on-stream인 배관 중 압력하의 orifice나 control valve 전단에서 스팀의 응축이 가능할 경우 hot insulation을 고려하며 응축수의 동결로 연속운전을 방해할 경우에는 steam tracing을 고려하며, 다만 응축수가 accumulation되지 않도록 slope을 두며 depressurizing이 일어날 경우 ice나 hydrate가 생성된다면 역시 steam tracing이 필요하다.

흐름이 유지되지 않을 경우 배관은 free draining을 하고 다음의 경우 steam tracing을 적용한다.

- Instruments (such as LG, LT, PG, and lead pipes of PT)

- Bypass lines for control valves

- Inlet line of a relief valve.

Dew point가 최소 대기온도보다 높은 유체가 있는 vapor line의 경우 항상 흐름이 유지될 경우 orifice나 control valve 전단 배관에서 vapor가 응축될 수 있다면 hot insulation을 고려하며, 응축된 유체가 고형화하거나 부식적일 경우 steam tracing을 적용하고, shut down 과정에서 depressurizing을 통해 condensate가 동결되거나 응집된다면 steam tracing을 고려하며 배관은 free draining되고, condensate가 모아질 수 있는 pocket에 설치된 계기들의 오지시 등의 가능성이 있어서 steam tracing을 적용한다.

typical example of a steam tracing system

물배관의 경우 동결심도보다 깊게 매설할 경우 winterization은 필요 없지만 동결심도보다 높게 매설되거나 aboveground에 설치될 경우 winterization을 적용한다. 2”이하의 물배관은 heat tracing이 필요하며 3” 이상의 경우 항상 흐름이 유지되도록 하되 겨울철 온도감소를 예상하여 필요시 hot insulation을 적용한다. 흐름 유지가 어려운 경우 heat tracing을 고려하고 header의 끝부분에서 흐름이 중지되지 않도록 circulation line을 설치한다.

스팀 배관의 경우 trap을 설치하여 condensate build-up 및 freezing을 방지하도록 한다. 1.5”이하의 condensate 배관은 steam tracing을 적용하고 2”이상이면서 항상 흐름이 유지되는 condensate 배관은 hot insulation을 고려하며 반면 intermittent flow의 경우 heat tracing을 적용한다.

물을 포함하거나 장기간 물이 존재할 경우 제거해야 하며, 점도가 높거나 pour point가 높거나 solidifying 온도가 높은 경우 응집을 야기하며 흐름을 방해할 수 있다. 아울러 fuel gas내 HC condensate처럼 burning운전에 영향을 줄 수 있고 caustic이나 아민을 포함하는 설비들은 winterization을 고려한다.

Tower나 vessel, 열교환기의 경우 freezing가능성이 있는 유체를 다룰 때는 drain valve를 설치하여 plant운전이 장기간 멈출 경우 완벽히 drain을 해야 하며, 물과 접촉하는 vessel의 boot에 대해서는 nozzle이나 valve, 배관을 포함하여 heat tracing을 적용한다.

Air cooler의 경우 API 632의 requirement를 적용하며 겨울철 유체의 freezing point나 pour point이하로 tube skin 온도가 떨어져 과도하게 냉각이 되는 것을 방지하도록 louver를 설치하며, 점도가 높은 heavy oil일 경우 과도한 냉각에 의해 tube내 plugging의 가능성이 있어서 steam coil을 설치하여 이를 방지하며 추가로 hot air recirculation system을 설치할 수도 있다.

계절별 winterization에 대해 에너지 절감 차원에서 스터디를 하여 그 결과를 배관 설계에 반영한다. 대기온도가 0도 이상일 경우에는 물배관이나 수분이 포함된 배관에 대해 heat tracing이 필요 없으며, 영하 5도 이하로 떨어지게 되면 특히 pocket부분에서 물이 얼어 동파가 일어날 수 있다. 유체의 pour point에 따라 계절별 heat tracing 운전을 다르게 적용한다.

일반적으로 winterization용 heat tracing 종류로는 steam tracing을 적용하되, steam 공급이 어려운 경우에 한해 electric tracing을 적용할 수 있다. 아울러 유체 온도가 200도 이상 유지해야 할 경우 steam으로는 한계가 있어서 이 경우 electric tracing을 적용한다. 반면, 내부 유체의 물성치를 고려하여 스팀을 사용할 수 없을 때 hot water tracing을 사용할 수도 있다.

#winterization#pour_point#cloud_point#draining#insulation#tracing#hydrate#enclosure#congealing#고형화#freezing_point#wax_deposition#방폭#비상발전시스템#CUI#Enclosure#dew_point#recirculation

'공정설계' 카테고리의 다른 글

| 암모니아 생산 공정 (Haber-Bosch Process) (0) | 2026.01.23 |

|---|---|

| Syphon (Siphon) 현상 이해 (0) | 2025.10.31 |

| N2 liquefaction simulation (0) | 2025.06.01 |

| MarTECH™ ADL (advanced dual loop) technology 공정 이해 (0) | 2025.05.30 |

| FCC (Fluidized Catalytic Cracking) 기술 비교 (0) | 2025.05.06 |