ABB Lummus Global process

gas oil이나 CDU/VDU botom residue 등의 heavy oil을 upgrade하여 고부가가치의 oil로 선택적 전환을 하기 위해 필요한 공정으로 흔히 정유공장의 고도화공정의 핵심으로 간주된다. 원료는 virgin GO이거나 HTGO 혹은 lube oil extract, coker GO, resid등이 있다. FCC공정을 통한 주요 product로는 고옥탄가 가솔린, 저비점의 olefin과 distillate등이 있으며 이는 수급 상황에 따라 운전 mode를 전환하여 원하는 제품으로 극대화를 위해 flexibility design이 고려된다.

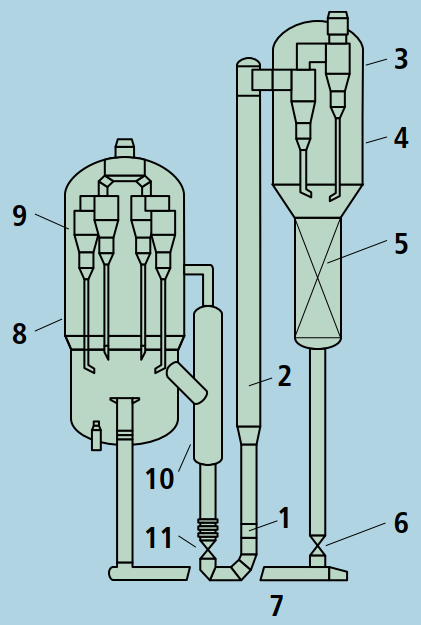

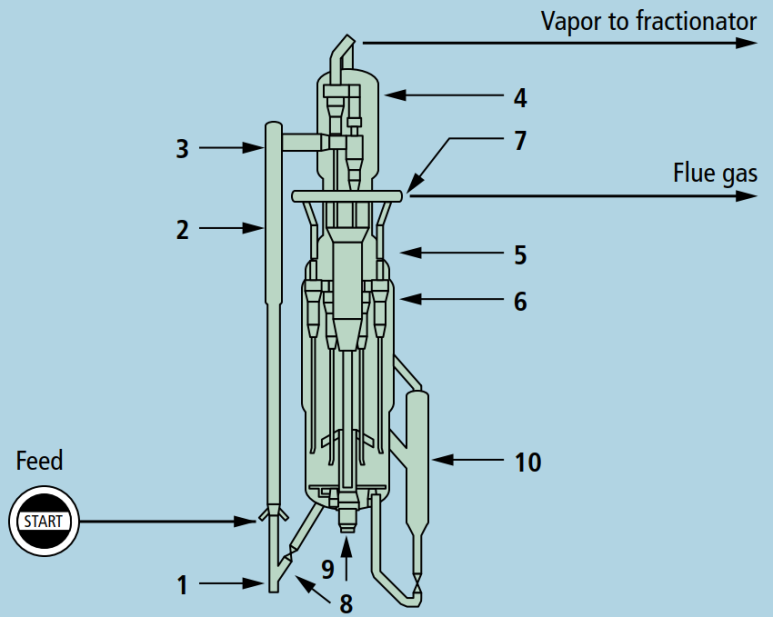

Lummus에서는 프로필렌 생산을 극대화하기 위해 새로운 SCC (Selective Component Cracking) 기술을 이용한다. 즉, advanced reaction system과 고효율의 촉매 stripper, single stage fast fluidized bed regenerator를 적용하며 feed인 oil이 proprietary micro jet nozzle (1)을 통해 riser 아래부분으로 주입이 된다. 촉매와 oil vapor는 짧은 체류시간의 vertical riser (2)를 따라 위로 흐르면서 oil이 최적의 조건에서 cracking이 일어난다.

이어 riser를 나가는 반응생성물은 patented direct coupled cyclone (3)에서 spent catalyst로부터 분리가 되어 product vapor는 후단의 fractionation column으로 보내진다. 이로서 riser이후에서의 추가적인 cracking을 억제하여 최적의 yield를 유지한다. 소량의 HC을 포함한 폐촉매는 cyclone의 dripleg로부터 cyclone을 enclosing하는 vessel (4)로 배출되고 촉매는 아래방향의 stripper (5)로 흐르게 된다.

stripper에서 폐촉매에 entrained된 HC trace는 stripping steam에 의해 제거되고 HC vapor는 cyclone내 vent를 경유하여 fractionator로 흘러간다. 폐촉매는 stripper를 통해 폐촉매 standpipe와 slide valve (6)를 지나 희석된 상태로 폐촉매 이송 배관 (7)을 통해 regenerator (8)의 중앙으로 보내진다. 이러한 배치를 통해 전체적인 elevation을 낮출 수 있고 regenerator내에서 coke의 완전 연소를 위해 폐촉매는 공기와 효율적인 contact을 한다. resid feed인 경우 catalyst cooler가 regenerator에 integration되며 regenerator내 cyclone (9)을 통해 나오는 flue gas는 energy recovery / flue gas treating으로 보내진다.

regenerator에서 재생된 hot catalyst는 external withdrawl well (10)을 경유하며 재생된 촉매의 standpipe내에서 촉매의 밀도를 최적화하고 slide valve (11)의 차압을 극대화하여 재생 촉매가 안정적으로 riser의 feed injection zone으로 되돌아간다.

아주 개략적인 투자비로는 30,000bpsd기준으로 reaction/regeneration과 product recovery를 포함하고 offsite, power recovery, flue gas scrubbing은 제외하면, US Gulf Coast 2001에 따라 bpsd당 2,200~3,000달러가 예상된다. utilities로는 fresh feed의 bbl당 전기는 0.8~1kWh가 소요되며, 600psig steam은 50~200kg을 생산하며, maintenance로는 1년 기준 투자비의 2~3% 정도 예상을 할 수 있다.

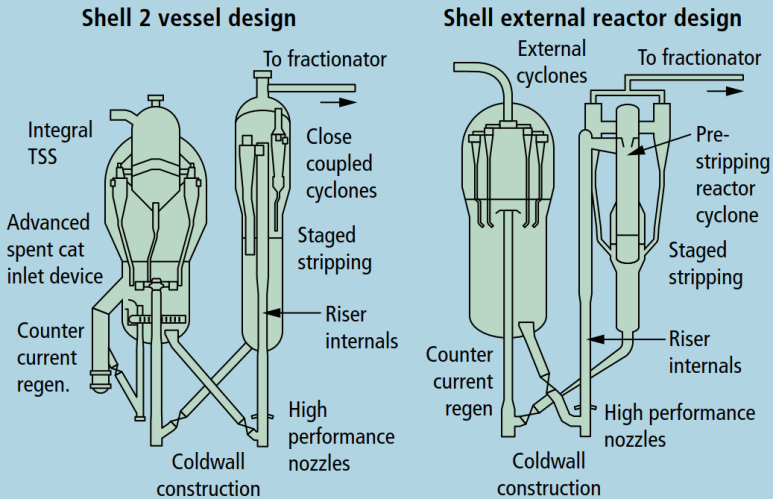

ALG (ABB Lummus Global) 공정외에 SHELL 공정도 크게는 유사하며 이 또한 heavy distillate와 residue를 고부가가치 제품으로 전환시키고 필요시 선택적으로 많은 양의 프로필렌을 생산할 수 있다. SHELL의 고효율 feed nozzle system을 통해 원료가 매우 짧은 체류시간의 riser로 유입되고, regenerator로부터 circulation되는 뜨거운 촉매에 의해 급격한 증발 및 mixing을 하여 selective cracking반응을 한다.

2개의 설계 option이 가능하며 shell 2 vessel design은 덜 heavy한 feed에 대해 mild coking경향이 있으며, shell external reactor는 반면 더 heavy한 feed에 대해 high coking경향이 있다.

SHELL Global Solution International B.V.

Riser 끝부분에서 close couple cyclone을 통해 빠르게 촉매와 HC이 분리가 되며 yield를 극대화한다. 첫번째 cyclone내에서 stripping을 시작한다. single stage의 regenerator는 낮은 비용에서 재생효율을 높이며, 촉매 분산을 위해 inlet에 proprietary internal이 있고 촉매의 순환을 위해 outlet에도 proprietary internal이 설치된다. 아울러 feedstock의 flexibility를 위해 catalyst cooler가 추가될 수도 있다.

reactor와 regenerator내에는 special design의 cyclone이 설치되어 reliability, efficiency, robustness를 유지할 수 있으며, flue gas cleanup system이 분리를 위해 추가된다.

Shaw Gr. / Axens 기술

위와 같은 반응을 통해 gas oil을 선택적 전환을 하여 고옥탄가 가솔린이나 C3~C4 olefine을 얻을 수 있다.

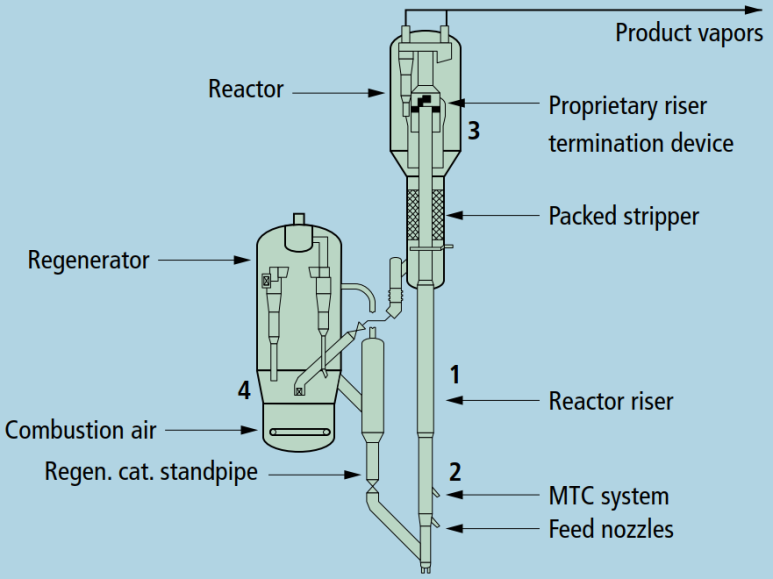

feed injection nozzle을 통해 들어온 feedstock은 riser (1)에서 짧은 체류시간동안 분산되고 증발되어 촉매와 선택적 반응을 한다. riser에서의 온도 프로파일은 proprietary MTC (Mixed Temperature Control) system (2)에 의해 최적화된다.

이어서 반응생성물은 proprietary termination device인 RS2 (Riser Separator Stripper) (3)를 통해 riser reactor를 빠져 나가고, 폐촉매는 pre stripped된 후 advanced packed stripper를 지나 regenerator로 간다. vapor는 gasoline yield를 극대화하고자 quenching을 할 수도 있으며 촉매입자는 사이클론에서 vapor와 분리되어 회수되고 vapor는 후단의 fractionator로 보내진다.

촉매재생은 single regenerator (4)에서 진행되며 내부에는 공기와 촉매의 distribution system이 설치되고 완전연소 혹은 부분 연소로 진행될 수 있다. 보다 heavy한 feedstock일 경우 heat 제거는 dense phase catalyst cooler를 설치하여 가능하며 cooler에 대한 alternative로서 향후 resid를 처리해야 할 경우 2개의 regenerator system으로 revamping할 수도 있다.

converter vessel은 cold wall design을 적용하여 최소의 투자비와 최대의 기계적 신뢰도 및 안전을 유지할 수 있다. end user의 요구에 따라 유동화 기술을 적용하여 turn down flexibility를 크게 유지할 수 있다.

option으로는 power recovery, WHR, flue gas treatment, slurry filtration등이 있고, 기존 system에 추가로 feed injection system과 riser termination device, vapor quench를 설치하므로서 기존 unit의 기계적 제한치내에서 capacity와 yield를 높이고 flexibility를 갖도록 할 수 있다.

UOP Process

FCC/RFCC/PetroFCC 공정을 이용하여 선택적으로 gas oil과 resid feedstock을 고부가가치의 제품으로 전환을 할 수 있다. 주요 product로는 light olefin, LPG, gasoline, distillate 그리고 fuel oil등이다.

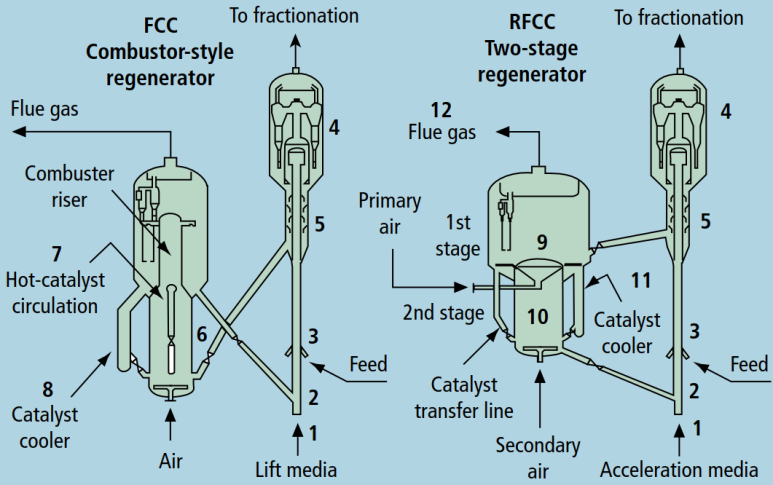

combustor style regenerator를 이용하여 gas oil과 적당히 오염된 resid를 처리하지만 contamination이 심한 resid는 two stage regenerator에서 처리한다. acceleration media인 light HC 혹은 steam mixture가 riser(1)의 하부에서 재생된 촉매와 접촉을 하며 acceleration zone (2)과 상부의 feed distributor (3)를 통해 미세한 oil droplet과 촉매가 효율적으로 접촉하게 만든다. 반응기는 contact time이 짧은 riser와 빠른 촉매/vapor분리를 위한 riser termination device로 구성된다. 촉매로부터 entrained HC을 제거하기 위해 annular stripper (5)로 steam이 공급되며, 기존 설치들에 대해 이들 1~5 설비들을 포함하여 revamping될 수 있다.

combustor style regenerator (6)에서는 빠른 유동화 환경에서 coke를 CO2로 완전 연소하며 CO는 매우 낮다. upper section에서 combustor로의 hot catalyst의 circulation (7)을 통해 burn zone온도 및 kinetic 제어 그리고 radial mixing효과를 높일 수 있다. 아울러 feed내 6wt% conradson carbon 까지 상업적 운전의 flexibility를 높이고 촉매 온도를 낮추기 위해 catalyst cooler (8)를 설치할 수 있다.

heavy resid feed일 경우 two stage regenerator가 사용되며 첫번째 stage의 upper zone (9)에서 촉매로부터 carbon bulk가 연소되어 CO, CO2 mixture를 생성하며, 이후 촉매는 second zone으로 이송되고 lower zone (10)에서는 잔여 coke가 완전히 연소되어 재생촉매의 carbon level을 낮출 수 있다.

catalyst cooler (11)가 stage사이에 위치하며 이 배치를 통해 하나의 cyclone train과 flue gas stream (12)으로 설계하여 비용이 큰 multiple flue gas system을 피하고 hydraulic적으로 간단하고 순환이 잘 되는 layout이 가능해진다. two stage regenerator system은 feed내 conradson carbon을 최대 10wt%까지 처리할 수 있다.

PetroFCC는 RxCAT기술과 같은 기계적인 특징을 구현한 customized application이며 carbonized catalyst를 재접촉하며 severity가 높은 조건에서도 프로필렌을 포함한 light olefin, aromatic의 yield를 높일 수 있다.

UOP LLC는 1940년 초반이후 FCC기술을 개발하여 전세계적으로 150여개 이상의 FCC가 운전중이며 최근에는 기존 unit를 revamping하여 UOP기술 및 촉매를 적용하는 프로젝트를 진행중이다.

KBR (Kellogg Brown & Root inc.) orthoflow process

KBR orthoflow 촉매 분해공정을 이용하여 gas oil과 residue를 고부가가치의 제품으로 전환시키는 공정이며 이는 KBR의 orthoflow 촉매와 Exxonmobil의 설계기술을 접목한 one piece modularized unit로서, 재생된 촉매는 wye (1)를 통해 vertical riser (2) 아래 부분으로 이동한다. feed는 ATOMAX-2 injection system을 통해 반응기내로 들어가서 반응후 vapor는 right angle turn (3)을 통해 이후 closed cyclone system (4)내에서 촉매로부터 분리가 일어난다.

반응된 촉매는 Dynaflux baffle (5)이 설치된 two stage stripper를 통해 흘러서 regenerator (6)로 이동하고 여기에서 촉매와 공기의 distribution이 일어난다. feed stock의 coke형성 경향에 따라 regenerator내에서 부분 혹은 완전 CO연소가 일어나며, 기계적 신뢰도롤 높이기 위해 external flue gas plenum (7)을 이용한다. 촉매는 slide valve (8)와 plug valve (9)에 의해 유량이 control되며 heavy feed 유입시 profit을 극대화하기 위해 dense phase catalyst cooler (10)를 이용한다.

경제성 측면에서 50,000bpsd fresh feed를 처리하되 converter와 fractionator, vapor recovery, amine treating을 포함하되 power recovery를 제외한 투자비용은 대략 1950~2150$ / bpsd정도이다.

utilities는 fresh feed bbl당 0.7~1kWh 필요하고 생산되는 스팀은 600psig기준 40~200lb정도이다. make-up 촉매는 bbl당 0.1~0.15lb이며 maintenance비용은 1년 plant replacement cost의 3%정도이다.

Exxonmobil and KBR process

Flexicracking IIIR은 고비점 HC을 고부가가치의 제품으로 전환을 하며 이 기술에는 process design, hardware detail, special mechanical & safety feature, control system, flue gas processing option등을 포함한다. 반응기 (1)는 성능, 신뢰도, 유연성등을 높이기 위해 고려되었고 riser (2)와 riser termination (3)을 포함하며 여기에 feed injection system (4)과 stripper (5)가 설치된다.

이 기술에는 또한 cold walled slide valve (6)를 포함한 개선된 촉매 순환 시스템을 도입하였고 regenerator (7)내에서 공기와 촉매의 효율적인 distribution과 contacting (8)을 할 수 있도록 설계가 되었다. 부분 혹은 완전 연소가 가능하며 KBR의 dense phase catalyst cooler기술 적용이 가능하고 Exxonmobil의 wet gas scrubbing이나 Exxonmobil-KBR의 cyclofines TSS 기술 또한 flue gas emission requirement를 만족할 수 있다.

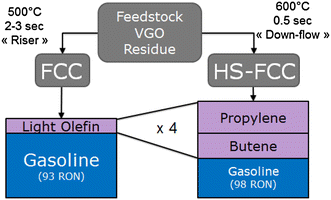

HS-FCC technology

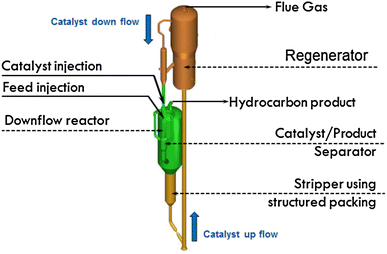

technology developer들에 의해 axens와 shaw는 차세대 촉매 분해기술의 licensor로 선정이 되었으며 이를 통해 프로필렌과 다른 고부가가치 제품을 극대화하는데 이용할 수 있다. 진보된 기술인 HS-FCC (High Severity Fluidized Catalytic Cracking)는 전통적인 FCC보다 프로필렌과 다른 고부가가치 제품의 yield를 더 높일 수 있는 기술로 알려져 있다.

HS-FCC기술은 1단계로 일본 JX nippon oil과 사우디 king fahd 대학과의 15년 이상의 노력을 통해 개발되었으며, 2단계에서는 아람코가 join하여 30bpd의 용량으로 실증실험을 수행하였다. 이후 일본 미쯔시마 JX정유공장에서 scale-up을 하여 3,000bpd 실증실험을 하였고 이 과정에서 shaw와 axens가 엔지니어링 서비스를 제공하였다.

HS-FCC project milestones

프로필렌 yield를 높일 수 있는 혁신적인 차세대 기술로서 기존의 전통적인 방식에 비해 높은 경쟁력을 갖추었으며 이 기술은 shaw와 axens의 재생 기술 및 촉매 이송 기술을 접목하였고 25년 운전 경험을 토대로 상용화되었다.

HS-FCC injector and separator (TYFOON) system

HS-FCC vs. conventional FCC

#upgrade#고도화#flexibility#Lummus#SCC#propylene#stripper#cyclone#regenerator#riser#catalyst_cooler#injection#slide_valve#SHELL#AGL#ABB#MTC#RS2#PetroFCC#UOP#Shaw#Axens#conradson#RxCAT#KBR#orthoflow#Exxonmobil#Flexicracking#HS_FCC

'공정설계' 카테고리의 다른 글

| N2 liquefaction simulation (0) | 2025.06.01 |

|---|---|

| MarTECH™ ADL (advanced dual loop) technology 공정 이해 (0) | 2025.05.30 |

| Polyol 이해 (0) | 2025.04.29 |

| Batch 반응기 이해 (0) | 2025.04.27 |

| 아민 제조 공정 이해 (0) | 2025.03.30 |