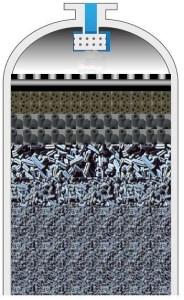

고가의 촉매를 보호하고 pressure drop의 최적화를 하기 위해 설치되는 흡착물질로서, feed내 오염물이나 차압을 야기하는 이물질들을 사전에 제거하고 main catalyst의 deactivation을 방지하여 촉매의 안전한 반응을 유지하기 위함이다.

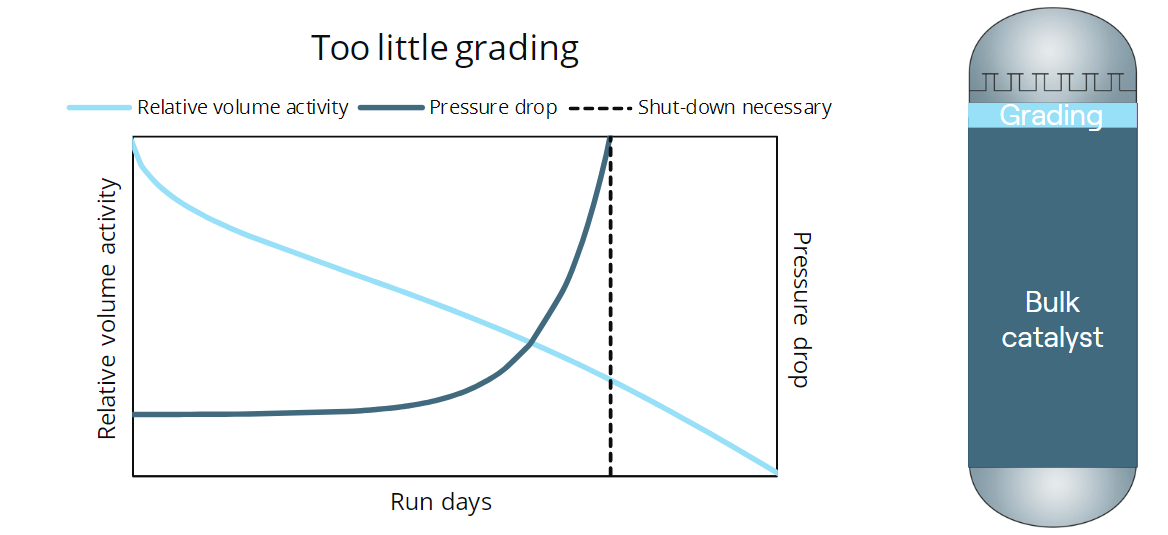

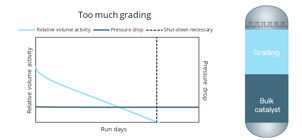

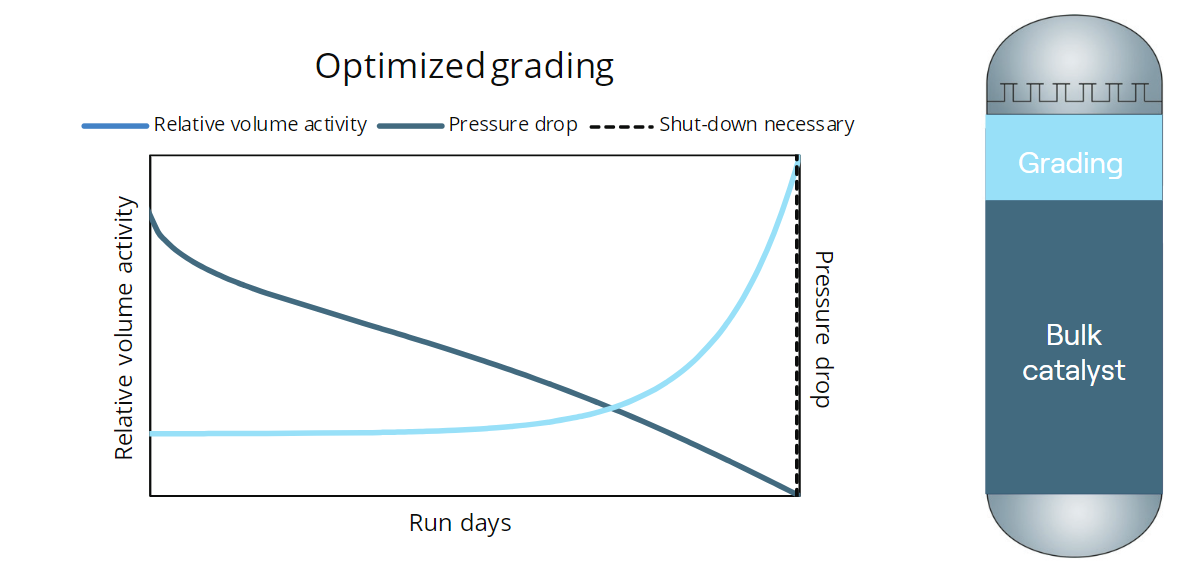

hydro processing unit의 cycle length는 일반적으로 촉매의 활성도와 반응기내 차압에 의해 control된다. 여기에서 촉매의 활성도는 최대 허용 가능한 온도이며, 반응기는 최대 허용 가능한 차압내에서 운전되어야 한다.

따라서 촉매의 활용을 극대화하기 위한 최적화된 grading이나 guard material은 매우 중요하다. 많은 adsorbent maker들은 과도한 차압의 build-up과 catalyst poisoning에 의한 복잡한 issue들을 해결하기 위해 다양한 종류의 제품들을 만들고 있으며, 대표적인 업체가 Axens, Topsoe, Chempack등이다.

grading과 guard bed catalyst는 macro porous이며 이 흡착제는 hydrotreating reactor inlet에 설치되어 fouling agent를 제거하여 main catalyst가 fouling이나 poisoning으로부터 보호할 수 있다.

또한 grading과 guard bed material은 filtering역할을 하여 반응기 feed내의 fouling을 유발하는 물질 (metals, organo-metallic compounds, corrosion products, olefins, di-olefins)을 제거하고, hydrotreating reactor를 통한 차압을 줄여 원치않는 shut down을 피하고 catalyst cycle length를 늘릴 수 있다. 이들 오염물들이 제거되지 않으면 촉매표면에 deposit되어 촉매의 fouling을 심화시킨다. 최악의 경우 hydrodesulfurization 공정에 trouble을 야기하며 결국 후단 refining공정에 영향을 줄 수 있다.

만약에 아스팔텐이나 중금속이 포함된 feed를 처리할 때 single bed 반응기라면 촉매 교체를 위해 빈번한 shut down을 해야 한다. 하지만 여러 개의 fixed bed reactor를 series로 배열하여 맨 앞의 reactor를 guard bed reactor로 배치하면 대부분의 중금속들은 이곳에서 제거되어 후단 반응기내 촉매의 수명을 늘릴 수 있다.

guard bed reactor에는 주로 metal 저장능력이 뛰어난 촉매로 채워지며 아울러 hydrodemetallization (HDM) activity도 필요하다. 어떤 경우에는 guard reactor전단에 guard chamber가 설치되어, 내부에 있는 비교적 저가의 clay, mineral, alumina 등에 의해 feed내 분산된 무기물 고체들을 제거할 수 있다.

Guard Bed Reactor

설치되는 반응기 개수는 feed내 불순물들인 아스팔텐이나 heavy성분 종류 그리고 처리량과 reactor effluent quality에 의존한다. 예를 들어 VGO hydroprocessing reactor 촉매는 grading이 필요하며 이는 다층 bed나 여러 개의 반응기로 설치되어 middle distillate yield를 높이고 FCC feed의 quality를 맞출수 있다.

fouling type과 feed의 severity에 따라 guard bed catalyst를 결정하며 상세하게는 bed 깊이, type, size 그리고 grading bed의 layer 개수를 고려한다. 보통은 1~5 layer의 서로 다른 grading material이 적용되어 각각의 기능을 수행할 수 있다.

이러한 grading이나 guard material은 주로 naphtha hydrotreating, diesel hydrotreating, residue hydrocracking units에 적용될 수 있다.

top layer는 inert 층으로서 주로 입자가 큰 이물질, scales, corrosion products, dust, inorganic particle들을 catching하고, 두번째 layer는 active grading으로서 mild activity하며 수첨 반응을 통해 올레핀이나 다이 올레핀과 같은 반응성이 매우 높은 물질을 포화시켜 제거한다. 세 번째 layer는 Arsenic, Silicon, organic metals을 제거하며 feed spec에 따라 추가적인 layer를 설치할 수 있다.

grading type중 inert grading은 bed topping으로 이용되어, 물리적으로 fouling입자들을 흡착시키며, active grading은 화학적 반응을 통해 reactor fouling을 멈추며, 이는 olefin이나 diolefin의 포화를 통해 gum이나 polymer 생성을 control할 수 있다.

grading이나 guard material catalyst를 설치함으로서 얻게 되는 장점은 아래와 같다.

* 오염물을 pick-up하고 bulk catalyst를 보호하여 반응기를 통한 차압을 줄인다.

* 촉매층을 통한 흐름을 균등하게 하여 radial spread temperature를 줄이고 channeling가능성을 낮춘다.

* 급격한 발열반응을 피하기 위해 반응성이 높은 성분과 온화한 반응을 하여 촉매의 coking rate를 줄일 수 있다.

* olefin saturation을 control할 수 있다.

* 강도가 높아 촉매가 으깨지지 않는다.

* grading activity가 온화하여 딱딱한 층인 crust가 생성되지 않고 촉매의 활성도는 top에서 main bed로 갈수록 점점 증가한다.

* gum을 야기하는 물질을 미리 제거하여 촉매의 차압을 줄인다.

fouling acgent가 grading 표면에 침투하여 active site를 block함에 의해 main catalyst의 activity를 유지한다.

grading이나 guard material의 물성치는 아래와 같다.

* top layer는 주로 inert material로서 void fraction이 크고 scale과 particulate에 대한 holding capacity가 크다.

* metal trap 기능 (Ni, V, Si, Fe와 같은 element를 제거)이 있어서 오염물을 trap하고 accumulate하기 위해 porosity가 높다.

* olefin saturation과 같은 온화한 반응을 한다.

* severe hydrotreating 조건에서도 안정적이다.

* 온화한 수첨반응 activity가 있어서 di-olefin이나 asphaltene과 같은 반응성의 feed에도 적절히 적용될 수 있다.

refinery feed내의 오염물이 조금이라도 존재할 경우 촉매 성능 저하 및 운전상 trouble을 야기하여 전처리가 필요하다.

catalyst loading의 최대 cycle length를 유지하기 위해서는 bulk catalyst와 grading사이의 최적의 balance가 매우 중요하다. 너무 적은 grading이 loaded될 경우 cycle은 촉매독과 과도한 차압에 의해 단축되고, 반면 지나치게 grading을 loading할 경우 (동일 reactor sizing 대비 bulk catalyst가 상대적으로 적게 charging될 수 있음) grading이 최대한 utilized하기도 전에 이미 bulk catalyst의 activity가 제한될 수 있다.

결론적으로 grading을 설치함으로서 main catalyst cycle length를 극대화하고, 반응기를 통한 과도한 차압 문제로 main catalyst의 activity가 EOR에 도달되기 전에 throughput이 제한되지 않도록 하는 것이 중요하다.

feed내 입자들이나 촉매층에 형성된 crust build-up에 의한 차압때문에 unplanned shut down에 직면할 수 있다. hydroprocessing unit에서 전체적인 효율을 평가할 때 grading의 중요성이 가끔씩 간과되기도 한다. hydroprocessing feedstock은 다양하며 무기물 입자가 용해된 불순물들의 profile이 source별로 재각각이며 특히 hydrotreating을 하는 경우 feed 자체가 dirty하므로 fouling issue는 더 커지게 된다.

grading을 설치하므로서 feedstock내 존재하는 고체 입자와 오염물을 trapping하고, 촉매독이나 금속의 부식생성물을 filtering하여 main catalyst의 activity와 efficiency를 유지하며 pressure drop build-up을 최소화하고 downtime을 줄이며 빈번한 촉매 교체 비용으로 인한 시간이나 비용을 줄일 수 있다.

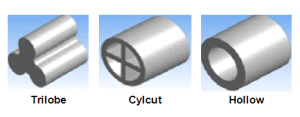

grading은 다양한 크기나 모양, inert grading 혹은 active grading에 따라 그 pore size, pore volume, void fraction, surface area, activity, 촉매독에 대한 친화성 정도가 다르다. inert material을 통해 iron scale과 무기물 오염물을 pick up하고 이는 macroporous material임에 따라 내부 pore volume과 void fraction이 커서 미세한 입자라도 pick up할 수 있다.

#grading#catalyst#guard_material#axens#topsoe#chempak#micro#porous#fouling#poisoning#deposit#fixed_bed#중금속#clay#alumina#mineral#inert#active#channelling#coking#void#metal_trap#porosity#EOR

'공정설계' 카테고리의 다른 글

| 삼염화인 (PCl3) / 오염화인 (PCl5) 이해 (0) | 2024.12.23 |

|---|---|

| Hot oil system 이해 (0) | 2024.12.22 |

| 기본설계 (FEED) 공정 설계 성과품 (2) | 2024.12.20 |

| FEED (Front End Engineering and Design) Verification (1) | 2024.12.20 |

| 정유-석유화학 통합 콤플렉스: COTC (Crude Oil To Chemical) (0) | 2024.12.20 |