아래의 설계 범위에 대해 test를 수행한 업체에서 공개한 저널을 review하여 요약을 하였으며, demister 설계 및 설치, 운전에 reference로 활용이 될 수 있어서 공유한다.

specific surface area (236–868 m2/m3), void fraction (97–99%), wire diameter (0.14–0.28 mm), packing density (130–240 kg/m3), superficial gas velocity (0.109–0.118 m/s)

demister를 통한 압력 강하는 dry와 wet의 합이지만 실험 결과 dry pressure drop은 무시할 만하다. Wet pressure drop은 specific surface area, packing density, superficial gas velocity에 비례하여 증가하였고, 반대로 void fraction과 wire 직경이 감소할수록 압력 강하는 증가했다.

Introduction

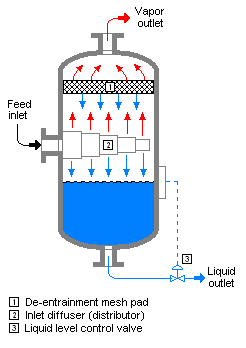

공정 운전상 가스나 vapor로부터 미세 액체 입자를 제거해야 한다. 목적은 다양하지만 보통 solvent같은 경우 loss방지를 위해 demisting이 필요하며, product purity를 개선하거나 throughput capacity를 늘리기 위해 혹은 부식이나 scaling으로부터 후단 설비를 보호하기 위해 고려하며, 반응기 상부에서 원치 않은 반응을 방지하거나 emission control을 위해서도 demisting을 적용한다.

예를 들어 thermal desalination plant의 경우 vapor가 condenser tube에서 응축이 일어나기 전에 vapor내 droplet들은 제거되어야 한다. Entrained water droplet들이 제거되지 않으면 distilled water quality가 감소되고 condenser tube outer surface에 scale이 형성될 수 있다. 이로 인해 열전달 감소 및 tube의 부식을 야기할 수 있다.

또 다른 예로는 two phase bubble column reactor이며, bubble column내에서 가스가 distributor를 통해 액체 pool속으로 bubble형태로 도입되어 물질 전달을 통해 반응이 일어난다. 반응기를 나가는 가스내에는 액체 droplet들이 동반될 수 있으므로 제거를 해야 한다. 제거를 하지 못하면 반응기 후단에서 잔여 반응이 일어날 수도 있다. 고분자 반응 역시 후단 배관에서 동반된 액체 droplet들이 중합반응을 하여 plugging을 야기할 수 있다.

performance parameter를 고려한 Liquid separation의 중요한 인자로는 capacity, pressure drop, removal efficiency, plugging tendency이다. 이들은 상호 영향을 주므로 함께 고려가 되어야 하며 에너지 loss가 되는 압력 강하는 최소화해야 하며, 이에 영향을 주는 인자로는 superficial gas velocity, mist loading, mist 점도 및 밀도이다. 만약 droplet에 solid가 포함된다면 plugging가능성도 검토해야 한다.

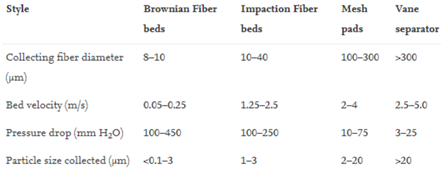

revamping이나 혹은 기존 공장의 performance개선을 위해 기존 vessel내에 demister를 설치할 수도 있다. (troubleshooting방법) 아래 table은 performance parameter에 따른 separation device 선정 기준을 보여준다. 이에 따르면 허용 유속이 vane separator에서 가장 커서 housing을 가장 compact하게 설계할 수 있다.

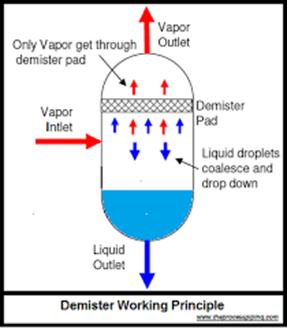

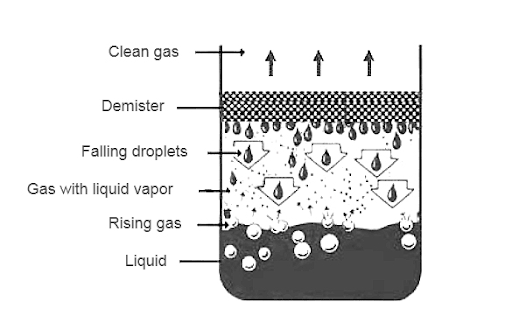

Demister는 낮은 압력강하, 높은 효율, 낮은 투자비, 낮은 flooding 경향, 높은 capacity 그리고 작은 size의 장점으로 scrubbers, evaporators, distillation column등에 많이 활용되고 있다. 97~99%의 free volume을 갖으며 분리가 되는 과정으로는 액체 droplet이 wire 표면에 관성 충돌을 하고 이후 응집을 하고 나서 중력에 의해 탈착된다.

Demister droplet 제거에 영향을 주는 주요 인자로는 가스 유속, demister 표면적, 높이, free volume, wire 직경 등이다. Demister 높이를 증가하면 제거 효율은 exponent하게 올라가지만 압력 강하는 선형으로 커진다.

Prediction of pressure drop

Demister는 가스 유속이 빠르더라도 free volume이 커서 압력 강하는 매우 낮다. 압력강하는 Demister 두께에 비례적으로 증가하며 밀도에 거의 비례관계이다. 이외에도 액체 loading, 점도, 고체 입자 농도도 압력 강하에 영향을 준다.

Demister를 통한 압력강하는 매우 낮지만, vacuum column이나 blower 혹은 fan의 전단에 설치될 경우 critical하다. 압력 강하 자체보다는 이로 인해 capacity가 감소될 수 있다는 점이 더 큰 의미이다.

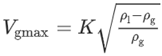

가스흐름에 의한 dry pressure drop과 liquid hold-up에 의한 wet pressure drop의 합이 total pressure drop이다. Superficial gas velocity가 증가하면 liquid가 mesh에 build up되어 차압이 증가한다. 그래서 최대 속도에서 flooding point를 고려한다. 이러한 superficial gas velocity를 기준으로 처리 용량을 나누면 demister 단면적을 얻는다. 다만 적절한 droplet 제거 효율을 얻기 위해서는 아무리 유속이 낮아도 design velocity의 30% 이상은 되어야 한다. 속도의 최대 허용 값은 re-entrainment와 관련이 되며, souder brown 변형식을 통해 계산을 한다.

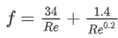

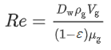

상수 K는 액체 점도, 표면장력, entrainment loading, solid양, 운전압력, mesh 구조와 같은 여러 시스템 factor에 의존하며, 주로 vendor의 실험자료에 의해 결정이 되며, 예를 들어 KOCH-OTTO YORK styles에 대해 40년 이상 K는 0.107m/s값이 사용되어 왔다. Dry pressure drop을 계산하기 위해 carman은 bed를 통한 유량에 대한 관계식을 발전시켰다.

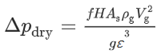

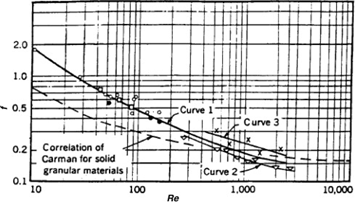

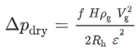

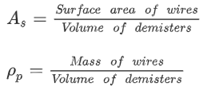

차압 단위는 Ibf/ft2이고 f는 Friction factor, H는 demister 두께, As는 demister의 specific surface area이고, Vg는 superficial gas velocity이고, ρg는 gas density, g는 중력상수이고, ɛ는 void fraction이다. friction factor는 Re의 함수로서 아래 table에서 구할 수 있다.

Friction factor, f, versus Reynolds number, Re, for dry wire mesh demister (York and Popple, June, 1963)

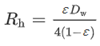

Rh는 wire mesh hydraulic radius, f는 friction factor임.

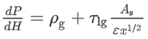

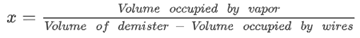

운전중 demister의 bottom부분 약 1”는 wetted이명 이로 인해 압력 강하가 발생하고 이를 wet pressure drop이라 하며 demister geometry 뿐만 아니라 liquid loading의 함수이다.

τlg는 가스와 액체 사이의 shear stress (lb/ft2), x는 demister의 dryness fraction이다.

여러 문헌에도 실험적으로 wet pressure drop에 대한 관계식이 있지만 이는 특정 시스템이나 특정 운전 변수 등에 적용된다. Demister pressure drop은 specific surface area (As), void fraction (ɛ), wire diameter (Dw), packing density (ρp), and superficial gas velocity (Vg)의 함수이다.

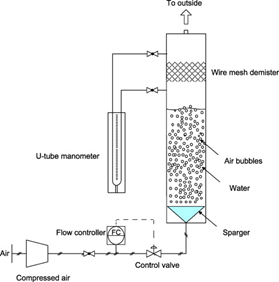

Experimental test apparatus

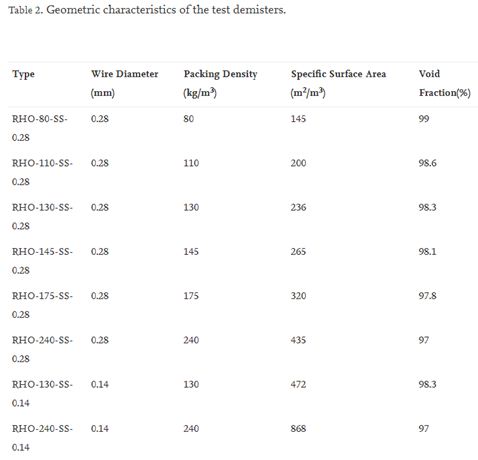

Geometric characteristics of the test demisters

===============================================================================

Results and discussion

가스 속도 범위는 0.109~0.118m/s이며 dry pressure drop은 미미하였고, wet pressure drop은 측정이 가능한 수치를 보였다.

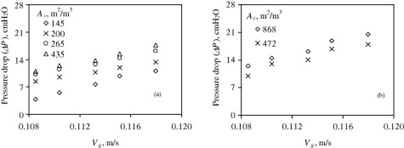

Effect of specific surface area (m2/m3)

specific surface area가 증가하면 압력 강하가 커진다. Specific surface area (m2/m3)는 demister volume에 대한 wire의 표면적이다. 표면적의 증가는 packing밀도와 관련이 된다. 따라서 packing 밀도가 커짐에 따라 wire에 captured droplet들이 많아진다. 그래서 응집된 액체들로 인해 가스 흐름의 free space가 감소하게 되어 demister surface area가 증가할수록 압력강하가 커지는 것을 알 수 있다. 아래 표를 통해 demister 압력강하는 specific surface area가 클수록 그리고 superficial gas velocity가 클수록 커진다.

Effect of surface area on the pressure drop at different gas velocities: (a) Dw = 0.28 mm; (b) Dw = 0.14 mm

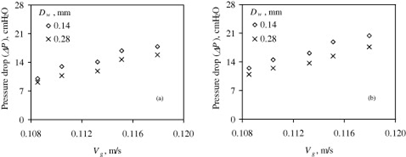

Effect of void fraction (ɛ)

Void fraction (ɛ)은 전체 부피에 대한 demister 간극 (공간)의 부피로 정의되며 demister 간극의 부피는 전체 demister 부피에서 wire가 점유하는 부피를 뺀 값이다. 가스 속도에 대한 각 void fraction (free volume)에서의 압력 강하를 보여준다. Void fraction이 감소할수록 압력강하가 증가함을 보여준다. 이는 vacancy volume이 줄어들고 즉 가스 흐름에 대한 free space가 줄어 흐름에 대한 저항의 증가를 야기하여 압력 강하가 증가한 것이다.

Effect of void fraction on the pressure drop at different gas velocities: (a) Dw = 0.28 mm; (b) Dw =0.14 mm

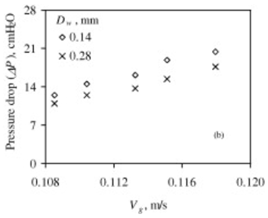

Effect of wire diameter

Wire diameter가 작아질수록 wire surface area가 커지고 free space가 줄어들어 차압이 커지게 된다. Packing 밀도가 클수록 압력강하도 커진다. Wire 직경이 작으면 packing이 더 촘촘해지고 wire사이의 모세 작용에 의해 droplet들이 trap된다. 이는 wire surface와 droplet사이의 흡착력과 액체들 사이의 응집력으로 설명이 된다. 압력강하는 wire diameter가 작아질수록 커진다. wire직경이 작을수록 demister performance가 좋지만 demister washing이나 기계적 강도, 운전의 안정성 측면에서는 wire직경이 클수록 유리하다. wire직경이 작을수록 크기가 작은 입자를 capturing하는데 효율이 좋지만 wire를 구성하는 재질의 물성치에 따라 영향이 다를 수 있다.

Effect of wire diameter on the pressure drop at different gas velocities: (a) ρp = 130 kg/m3; (b) ρp = 240 kg/m3

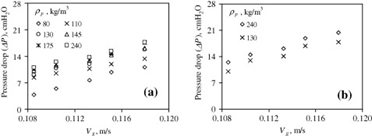

Effect of packing density

Packing density가 클수록 압력강하는 커진다. Demister내 가스 유속은 운전 변수나 액상의 holdup정도에 따라 변할 수 있다. 즉, demister내 liquid holdup이 증가할수록 가스흐름에 대한 free space area가 줄어들어 결국 속도도 증가하고 흐름 저항도 커지게 된다. Liquid holdup은 정적 (static)이거나 동적 (dynamic)일 수 있다. Capillary action은 정적인 holdup을 야기하며 pad내 액체를 많이 보유할 때 발생한다. 반면 동적인 holdup은 중력에 의해 떨어지는 droplet의 속도가 위로 올라오는 가스속도보다 느릴 경우 발생한다. 실험결과 packing density가 130~240사이의 압력강하는 큰 차이가 없었지만 80kg/m3과 110kg/m3은 압력강하가 좀 더 작아졌다.

Effect of packing density on the pressure drop at different gas velocities: (a) Dw = 0.28 mm; (b) Dw = 0.14 mm

Effect of Superficial Gas Velocity

이전 그래프는 공통적으로 superficial gas velocity에 대한 demister를 통한 압력 강하가 증가하고 있음을 보여준다. 유속이 낮을 때 보다 작은 입자들은 disengagement zone을 통해 가스에 동반되지만 보다 큰 입자들은 reservoir로 settle되어 demister에서의 liquid holdup은 줄어든다. 하지만 가스 유속이 증가하면 중력에 의해 떨어지는 droplet을 가스흐름에 동반되게 되어 결국 demister에서 liquid holdup이 증가하여 가스흐름을 위한 free space area가 줄며 동시에 압력 강하가 증가하게 된다.

정리하면 packing density가 클수록 (촘촘할수록), wire직경이 작을수록, void fraction이 작을수록, surface area가 클수록, superficial gas velocity가 클수록 demister를 통한 압력강하는 커진다.

실험 결과 다양한 설계 변수에 대해서 압력강하 범위는 38~204mm H2O 정도였으며, 속도가 더 올라가 특정 조건이 되면 이후 속도가 조금만 증가해도 압력강하가 크게 증가하는데 이 조건을 loading point라고 한다. 이보다 속도가 더 빠르면 액체는 중력에 의해 아래로 떨어지기 보다 demister에 누적되고 loading되어 가스 흐름이 통과하는 간극의 부피를 줄이게 되어 압력강하는 더 크게 증가한다.

예를 들어 아래 표를 보면 superficial gas velocity가 0.113m/s까지는 선형으로 압력 강하가 증가하지만 그 이후 (loading point)부터는 기울기가 더 커져 superficial gas velocity증가에 따라 압력 강하는 더 커진다.

Correlation of the experimental data

Pressure drop은 dry wire의 friction drag, coalesced liquid film, wet wire의 liquid holdup 그리고 gas velocity에 의존함에 따라 계산이 쉽지 않다. 이번 실험을 통해 모든 경우에 대해 dry demister를 통한 압력강하는 거의 무시할 정도이었지만, wet pressured drop은 주요 설계 변수가 관여된 실험 관계식을 통해 예상을 할 수 있다. 이는 surface area (As), void fraction (ɛ), wire diameter (Dw), packing density (ρp), superficial gas velocity (Vg)를 포함한다. 실험적 관계식은 다음과 같다.

다만 계산의 신뢰도를 위해 설계에 적용될 적절한 범위로는,

Dw (0.14–0.28 mm), ρp (130–240 kg/m3), ɛ (97–99%), As (236–868 m2/m3), and Vg (0.109–0.118 m/s)이다.

하지만 위 식에서 보는 것처럼 surface area, void fraction, wire diameter의 영향은 packing density와 superficial gas velocity에 비해 minor하다. 실측된 압력 강하와 상관 관계식을 통해 계산된 값과의 비교는 아래와 같고 결과적으로 ± 15%의 accuracy하에서 상관 관계식을 적용할 수 있다.

Parity plot for the calculated pressure drop

Conclusions

Demister를 통한 압력 강하에 대한 이론적 모델이 제한적이어서 이번 실험을 통해 pressure drop측면에서 demister의 performance를 이해할 수 있었으며, 압력강하는 dry demister를 통해서는 무시할만했지만, wet pressure drop은 demister의 specific surface area와 packing density에 비례하여 증가하였고, superficial gas velocity는 더 큰 영향을 주었다. 반대로 void fraction이나 wire 직경과는 반비례적인 관계를 보여주었다.

===============================================================================

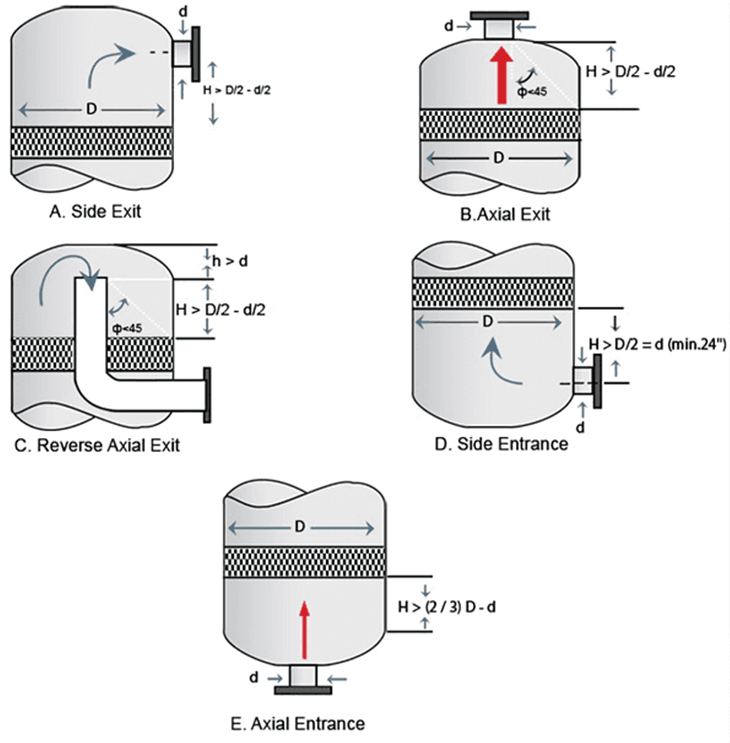

Demister installation reference

가스 흐름내 액체 droplet의 관성에 의해 wire에 충돌후 액체간의 응집에 의해 입자가 커져 이제부터는 중력의 지배를 받아 가스흐름의 역방향으로 낙하하면서 분리가 된다.

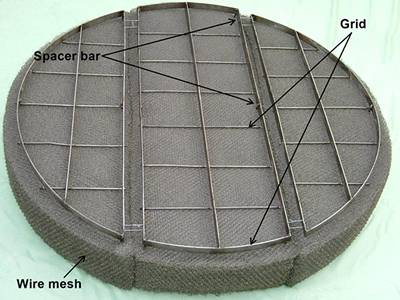

Standard mesh type일 경우 3~15마이크론 입자 크기에 대해 99.9%의 분리효율을 갖고 있으며, wire직경은 0.15~0.274mm이며 type에 의존하는 specific surface는 90~1,120m2/m3 범위이며, pad를 support하는 grid는 free inflow area가 90%이상이 되도록 설계한다.

Pad는 gas leak가 일어나지 않도록 clearance없이 wall에 밀착하게 설치하고, 높이는 보통 100~150mm가 일반적이며 반면 가스나 스팀 flow내 응축을 통해 생성된 매우 미세한 droplet이 있을 경우 pad높이는 더 크거나 multi layer로 설치한다.

#demister#pressure_drop#void_fraction#superficial_gas_velocity#loading_point#specific_surface_area#mesh#capillary

'기계장치설계' 카테고리의 다른 글

| 오존 DeNOx system 이해 (0) | 2025.01.07 |

|---|---|

| Gear pump 이해 (0) | 2025.01.07 |

| compressor surge & stonewall (choke) 이해 (0) | 2025.01.03 |

| Compressor Efficiency (0) | 2024.12.29 |

| Deaerator 설계 이해 (2) | 2024.12.26 |