VOC는 탄화수소류 중 석유화학제품, 유기용제 등의 휘발성 유기화합물로서, 방향족 탄화수소류 VOC 중에는 발암성이 가장 강하다고 알려져 있는 화학물질을 다수 포함하며, 벤젠의 경우에는 백혈병과 중추신경장애를 일으키고 매우 낮은 농도의 벤젠에 노출되었던 사람에게도 염색체 이상이 종종 발견된다고 보고되며, 유기 할로겐 화합물은 다른 화학물질에 비하여 독성이 높고 대기에 유출되면 분해되지 않고 잔류하는 독성 때문에 특히 주의가 요망되는 물질이다. VOC는 질소산화물과의 반응에 의해 대류권에 오존을 만들어 독성을 생성하고 성층권 오존을 파괴하여 온난화를 가속시키고 있다.

배출되는 VOC가 비교적 높은 농도로 배출되고 경제성이 있는 경우 흡착법, membrane 등을 이용하여 회수하고, 배출되는 VOC가 혼합물질로 되어 있거나 유해물질인 경우 또는 회수가치가 없을 경우 연소법, 촉매 산화법 등으로 분해 및 제거한다.

석유 화학 제품을 팔기 전에 가솔린이나 fuel로부터 잠재적인 toxic이나 해로운 가스를 제거하는 것이 매우 중요하다. 아울러 HC tank가 과압 발생시 safety valve를 통해 leak가능성이 있거나 대기 vent하기 때문에 vapor recovery를 하여 loss 방지 및 환경영향도 줄일 수 있다.

VRU (Vapor Recovery Unit)는 engineered compression package로서 가솔린이나 fuel의 vapor로부터 나오는 emission level을 줄이며 아울러 가치있는 HC을 회수하여 fuel로서 재활용할 수 있다. VRU는 Btu rich vapor의 95%정도를 capture하도록 설계되며 많은 장점이 있고 air pollution을 낮추며 가솔린 vapor를 회수하여 경제성도 있다. VRU는 운전 방식에 따라 mechanical VRU와 adsorption VRU가 있다.

Mechanical VRU는 주로 tank vapor를 회수하기 위해 설계되며 이 vapor는 주로 외부 온도에 의해 가열되어 발생한 증기로 탱크 상부에 모아진다. 이 가스는 compressor로 압축한 후 pipeline을 통해 다른 user로 보낸다.

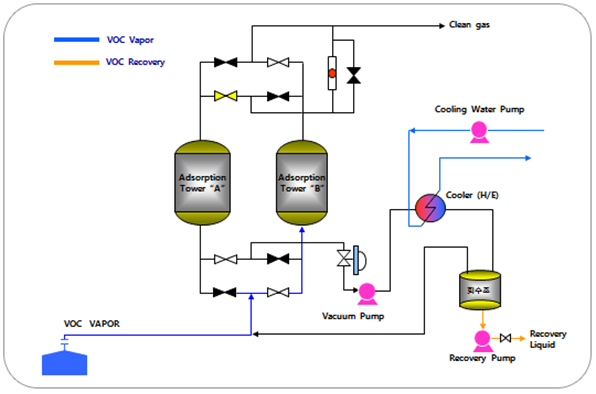

반면 Adsorption VRU는 filtration system으로서 주로 truck, railcar, marine vessel, tank의 loading동안 발생되는 vapor를 처리하기 위함이며 vapor는 활성탄 bed를 통해 통과해가면서 가스내 HC을 흡착한 후 clean gas는 대기로 방출한다. 활성탄이 포화되면 재생을 하며 이 때 vacuum pump를 작동하여 이들 HC vapor를 탈착하여 absorber로 보낼 수 있다. absorber tower에서 HC은 가솔린과 같은 absorbent에 의해 흡수되어 다시 tank로 보낼 수 있다. 흡수되지 않은 vapor는 다시 흡착탑으로 recycle되며, 재생주기는 10~15분 정도이다.

VRU는 휘발성 물질을 대상으로 한 대기오염 방지시설로서 향후 그 수요가 증가될 것이며 Loss를 없애고 대신 회수하여 oil well에 injection하거나 fuel로 사용할 수 있으므로 Profit을 올릴 수 있다. 아울러 대기 오염을 확실히 줄일 수 (95%이상) 있어서 사회 환경적으로 기여를 하여 날로 그 요구가 증가되고 있다.

각종 tank vent를 header로 연결하여 excess pressure발생시 compressor로 압축을 하여 recovery하는 개념으로 Crude product로부터 독성 불순물을 대기로 방출하는 것을 방지하기 위해 유해한 가스를 제거하는 공정이기도 하며, chemical의 사용이나 이송시, 보다 안전하게 하기 위해 저장 용기로부터 원치 않은 가스를 회수하는 공정에도 적용한다.

미국 EPA에 따라 Quad O라고 하는 New Source Performance Standard 40 CFR, Part 60, Sub-part OOOO에 따라 Natural gas processing이나 HC storage facilities, Natural gas well로부터 유해 가스 배출을 제한하기 위해 Vapor removal을 해야 한다. 이에 따라 HC storage에서 나오는 vapor의 95% 이상을 제거해야 하며, tank의 vapor pressure를 줄여 loss를 방지할 수 있도록 요구하고 있다. 이에 대해 가장 효율적인 시스템이 VRU이다.

VRU는 crude oil이나 distillate tank로부터 원치 않은 가스를 제거하거나 valuable gas를 회수하여 emission regulation을 따를 수 있도록 설계되는데, VRU의 compressor는 전기 모터나 터빈 engine을 이용하고 이상기체 방정식 원리를 따르며 Typical package skid구성으로는 suction scrubber, wet gas 처리용의 oil flooded screw compressor, VFD motor, PLC control panel, auto bypass recycle, oil cooler, switching device를 포함한다.

Compressor type으로는 rotary screw, rotary sliding vane, reciprocating piston 혹은 positive displacement등이 있다. Scrubber는 가스로부터 불순물을 제거하기 위한 설비이며, 가스가 최종 FG로 사용될 경우 FG conditioning system이 추가될 수도 있다. VFD motor는 compressor 가스 유량을 제어하도록 speed를 control한다. Switching device기능은 tank 압력에 따라 자동으로 compressor를 start, stop한다. 불순물 제거를 위해 멤브레인 기술을 이용할 수도 있다.

Vapor recovery는 filling station에서 가솔린이나 다른 fuel로부터 vapor를 회수하여 대기로 배출을 억제하며 이는 향후 환경 보호 측면에서 질산화물이나 폭발성 fume의 배출을 줄이기 위해 법적으로 규제가 강화될 수 있다. 호주의 경우 도시 지역에서 1년에 취급하는 fuel양에 따라 fuel station에는 vapor recovery를 설치해야 한다.

화학공장 내에서도 저장탱크로부터 증기를 제거 및 회수하기 위해 고려하며, tank로부터 vapor를 이송하여 공정으로 return시키거나 산화시켜 제거한다. 특히 ejector vapor recovery는 VRU의 기술로서 메탄이나 VOC 배출을 줄이고 천연가스등을 회수한다. vapor recovery tower는 tank top으로부터 O2 ingress없이 거의 대기압 상태에서 flash gas를 recovery하여, 매년 tank 하나당 emission을 규제치인 6톤이하로 줄일 수 있다.

주로 crude tank, condensate tank, glycol dehydrator still column vent gas, casing head gas등을 압축하여 제거 및 회수한다. Typical Capture efficiency는 95%이며, 이는 천연가스를 capture하고 peak interval시 capture하는지 알 수 있도록 sensing 설비를 이용하는 기준으로 100% capture efficiency를 만족하려면 추가적으로 suction에서의 vacuum가능성을 없애기 위해 discharge volume을 suction으로 돌려 보내는 automatic bypass system을 설치해야 하며, gas blanket도 고려하여 system내로 산소가 들어오지 못하게 해야 한다. Motor를 사용한다면 VFD를 적용하고 dry gas외에 wet gas도 handling하는 compressor기준이다.

전형적인 compressor type은 wet gas를 효율적으로 handling할 수 있는 flooded rotary screw 혹은 rotary sliding vane을 적용하고, 간혹 고압수를 사용하는 vapor jet pump나 reciprocating compressor를 적용하기도 하지만 reciprocating compressor의 경우 dry gas에만 한정하여 사용한다. Wet gas에 사용할 경우 valve나 seat에 fouling을 야기하고 또한 condensate는 crankcase를 통해 lube oil side로 leak되어 결과적으로 compressor bearing에 큰 영향을 줄 수 있다. Driver는 주로 모터를 적용하고 전기가 충분하지 못한 경우 gas engine을 고려한다.

Vapor jet system의 경우 driving medium을 위해 물을 가압하여 운동 에너지인 속도로 전환후 tank내 vent gas를 entraining하여 저압 설비로 보내서 회수를 하며 물은 다시 tank로 보내져 degassing한 후 vapor jet system으로 재활용되거나 일부는 blow down하여 disposal한다.

VFD를 통해 turn down ratio를 키워 VRU에서 효율적으로 회수할 수 있는 가스의 운전 범위를 넓힐 수 있다. 즉, 운전 특성상 tank내 기체의 volume이나 압력의 fluctuation이 process에 비해 상대적으로 심해 VFD를 통해 overall system의 운전 flexibility를 제공하여 빠르게 기동할 수 있고 매우 짧은 시간 내에 tank로부터 가스의 흐름을 줄이고 늘릴 수 있다.

Emission source로부터 turbine meter나 thermal mass flow meter를 이용하여 유량을 측정할 수 있다. 유량 측정은 VRU system의 설계 및 운전을 하는데 매우 중요한 정보가 된다. 따라서 24시간 운전 범위내 최소 유량과 최대 유량을 결정하여 sizing을 하고 sampling도 수행하여 VOC 조성, 분자량, heating value등 data를 토대로 air permitting, emission inventory 및 VRU에 의해 회수되는 vent gas의 경제성도 검토할 수 있다.

운전 특성상 천연가스의 액체 droplet을 포함할 수 있는 wet gas인 경우 free liquid를 collect하기 위한 scrubber를 고려하여 compressor로 보내기 전 free liquid를 제거한다. crude oil/condensate storage tanks로부터 vent gas는 VRU 전단의 scrubber로 들어가고 여기에서 free oil을 분리하여 storage tank로 보내고 gas만 압축을 위해 VRU로 보내진다. VRU로부터 압축된 가스는 gas gathering line이나 gas compressor suction으로 routing된다.

H2S가 포함된 gas의 경우 flooded rotary screw type은 2~4% H2S에서 사용 가능하고, 그 이상인 경우 40% vol까지 rotary vane compressor를 사용할 수 있고, vapor jet pump의 경우 H2S 농도 제한이 없다. tank에서 VRU까지의 배관상 leak는 없어야 하며, VRU전단의 scrubber까지는 entrained droplet의 유동성을 위해 적어도 20도의 slope을 유지 및 gravity flow가 가능해야 한다.

Tank vapor space의 압력에 따라 VRU 운전이 되며, 압력계는 VRU suction으로부터 가능한 멀리 위치한다. compressor후단에서 bypass line을 scrubber suction으로 연결하여 압축이 가능한 일정 압력을 유지하고, bypass mode임에도 압력이 계속 줄어들어 공기가 tank내로 들어오거나 tank가 찌그러지는 것을 방지하기 위해 unit는 shut down하고 다시 start압력이 될 때까지 stand by 상태로 유지한다. 만약 공기가 유입된다면 bypass가 없거나 압력 setting이 부적절하게 설계되었거나, tank hatch sealing이 부적절하거나 breather valve에서 leaking이 원인일 수 있다. 0.5in H2O의 낮은 압력에서 작동하도록 되어 있지만 이렇게 낮은 압력을 측정하는데 있어서 정확도가 매우 낮다. 따라서 gas blanketing을 적용하여 공기 유입에 대한 문제를 경감시킬 수 있다.

고압 separator로부터 storage tank로 crude oil이나 condensate가 이송될 경우 natural gas가 solution으로부터 flashing된다. separator압력이 높을수록 flash gas량은 증가하며, VRT (Vapor Recovery Tower)에서 분리된 oil은 다시 tank로 보내지고 gas만 VRU로 이송된다. VRU fail시에 대비한 또 다른 VRU 혹은 enclosed combustion device나 flare를 고려하여 system reliability 및 availability를 높일 수 있다.

|

VRU Type

|

Hp 범위

|

최대 후단 압력

|

최소 부피 (MSCFD)

|

최대 부피 (MSCFD)

|

|

Oil Flooded Rotary Screw

|

5 ~ 1000

|

350 psig

|

15

|

5,000

|

|

Rotary Sliding Vane

|

5 ~ 600

|

55 psig

|

2

|

2,000

|

|

Vapor Jet Pump

|

|

55 psig

|

2

|

75

|

|

Reciprocating Compressor

|

5 ~ 2000

|

4500 psig

|

2

|

50,000+

|

|

기준: 비중 0.65, standard조건의 천연가스

|

||||

Natural gas engine driver는 variable speed 제어 및 자동 start/stop이 가능하고, LHV가 높은 wet gas에 적용할 수 있다.

Well로부터 나오는 oil내에는 여러 dissolved gas가 포함되어 tank내에서 holding하는 동안 flash할 수 있으며, 특히 BTEX라고 불리는 BTX와 Ethyl-Benzene은 HAP로서 환경에 영향을 주므로 제거를 해야 한다. 회수되는 가스 MCF당 3달러 이상이면 경제성이 있으며 큰 unit의 경우 payback은 평균 3개월에서 3.5년이다. 메탄을 회수하여 GHG (Green House Gas) 배출을 줄이고 HAP를 제거하여 대기 배출을 규제 이하로 유지한다.

경제성 평가 순서로는 먼저 VRU가 설치될 곳을 선정하고 배출 양을 계산후 이 가스들을 회수할 경우 가치를 평가하고 VRU project비용을 산출한 후 가치와 비용을 비교하여 경제성을 분석한다. 경제성 평가를 위해서는 tank에서 loss되는 가스양을 계산하는 것이 critical하여 Tulsa research에서 제공하는 프로그램이나 API에서 발간하는 software를 이용할 수 있다. 아래 table을 통해 upstream pressure와 oil의 API도를 통해 vapor양을 간략히 예측해 볼 수 있다.

Vapor emission의 3가지 source로는 고압 upstream설비에서 저압 storage tank로 이송시 발생하는 flash loss가 있고, crude level의 변화나 agitating시 발생하는 working loss가 있고, 마지막으로 외부 온도 및 압력 변화에 따른 breathing loss가 있다.

VOC emission을 계산하는 방법 중 VBE (Vasquez-Beggs Equation)과 API에서 개발한 E&P (Exploration & Production) Tank® Ver 3.0과 같은 EOS (Equation Of State) 방식이 있다. VBE는 Tulsa 대학에서 1980년에 개발되었고 oil물성치를 예측하기 위해 전세계 유전으로부터 6,000여개 sample을 이용하여 correlation을 develop했다. 그래서 HC tank로부터 발생되는 potential VOC emission / flashing loss를 estimation하는데 default method로 이용될 수 있다.

E&P TANK®는 Peng-Robinson (PR) EOS에 기반한 software program이며 열역학적 변수인 온도, 압력, 부피 사이의 관계를 수학적 모델로 해석하여 tank로부터 working loss, breathing loss, flashing loss를 예측하는 방법이다. Input data로는 separator oil 조성, separator 온도와 압력, sales oil API 비중, RVP, sales oil 생산량, 대기온도와 압력이다. The API PUBL 4697 program은 tank emission modeling 상용프로그램이다.

VRU의 다른 방법으로 흡착원리를 이용하며 그 중 VPSA를 통해 VOC를 제거할 수 있다. VPSA (Vacuum Pressure Swing Adsorption) method에 의해 VOC vapor를 흡착과 탈착 공정을 통해 액체로 회수하는 설비이다. 유입가스는 BTX, hexane, gasoline등이며 유입농도는 최대 30vol%, 처리용량은 8,000m3/h이며 배출농도는 100ppm정도, 회수율 98%이상이다

특징으로는 99%이상의 회수 효율과 흡착제로서, 소수성 흡착 촉매인 synthetic hydrophobic silica gel을 사용하며, 수분흡착은 매우 낮고 흡착제의 life time은 5~10년이다. 열원을 사용하지 않아 인화와 폭발의 위험이 없는 안전한 공정이며, 배출가스농도 1vol% 이하 및 높은 회수율이 가능한 공간 절약형 스키드 마운트 설계이다.

흡착 단계는 도입가스중 상압하에 VOC만 흡착제 기공속으로 흡착이 일어나고 VOC가 아닌 물질은 대기로 vent되며, 탈착 단계는 운전중인 흡착탑이 포화되면 vacuum pump에 의해 탈착이 진행되며 진공 재생이 완료되면 소량의 purge gas가 주입이 된다. 재생과정에서 vacuum pump에 의해 배출되는 VOC 증기는 condenser를 통과하여 액화된 후 recovery tank로 저장이 된다. 아울러 탈착공정시 스팀을 사용하지 않는 건식 공정이므로 스팀 응축에 따른 수분 발생이 없어서 별도의 폐수처리가 필요 없다.

|

Type

|

VPSA

|

PSA

|

|

흡착제

|

Hydrophobic Synthetic Silica-Gel

|

Activated Carbon

|

|

flammability

|

Non-flammable

|

Highly flammable

|

|

흡착열

|

낮다 (초기 start시 10~20도 내외이며 정상운전시 1~2도 내외)

|

높다

|

|

흡착제 처리용량 (흡착제 mg당 HC mg)

|

낮다 (2~4%)

|

높다

|

|

수분 흡착 경향

|

낮다 (상대습도가 70%이상에서 수분 흡수가 일어남)

|

높다 (상대습도가 40%이상에서 수분 흡수가 일어남)

|

|

물리적 강도

|

강함

|

약함

|

|

특징

|

차압이 매우 낮고 hot spot이나 channeling이 거의 일어나지 않음

|

|

|

수명

|

5년 guarantee이고 10년 이상 운전이 가능함.

|

|

VENDOR (Technology)로는 GENERON, GARO, Zeeco, NASH, leading company인 HY-BON/EDI (Cimarron Energy에서 merging), UNIMAC, Park Energy, System Engineering Service (JAPAN) 등이 있다.

요약하면, 대기로부터 탱크 내부 액체가 가열되어 tank로부터 vapor가 발생되는 경우 주로 mechanical VRU를 적용하며, truck, railcar, marine loading동안 발생되는 vapor일 경우 adsorption VRU를 적용한다.

'기계장치설계' 카테고리의 다른 글

| Cause and Effect of Pump Cavitation (0) | 2024.12.21 |

|---|---|

| Affinity law 이해 (2) | 2024.12.19 |

| Magnetic filter 이해 (0) | 2024.12.18 |

| Pump Priming 이해 (0) | 2024.12.16 |

| venturi scrubber sizing 자료 (1) | 2024.12.15 |