plant start-up시 흔히 일어나는 상황중 하나가 steam condensate return문제로서.. 원하는 유량의 condensate가 이송이 안되거나 진동이나 소음, hammering등 mechanical trouble로 이어지기도 한다.

condensate는 보통 saturated condition에서 운전되기 때문에 다루기 매우 까다롭고 two phase상태로 이송되며 piping configuration에 따라 다양한 flow regime이 전개되므로 거동을 예상하기도 쉽지 않다. 따라서 이러한 현상을 최소화하기 위해 설계단계에서 검토하여 도면에 반영해야 한다.

일반적으로 condensate source가 되는 steam trap이나 열교환기들은 grade가 낮은 elevation에 위치하지만 condensate collection header는 주로 pipe rack상에 놓임에 따라 condensate의 흐름은 slug / plug 거동을 보일 수 있다. 즉, 비록 수평배관에서는 stratified fow일지라도 vertical piping에서는 전혀 다른 흐름을 보인다.

tracing처럼 intermittent로 운전이 되는 thermostatic trap의 condensate는 trap 전단에서 점점 collection되며 steam 이후 condensate surface위의 flashed steam의 높은 유속으로 이러한 condensate slug를 wavy 형태로 elevated header까지 pushing한다. 이 과정에서 수평배관의 길이가 길 경우 일부 구간을 순간적으로 sealing하여 내부에 압력이 build-up됨에 따라 water slug가 가속되어 배관이나 fitting류에 심각한 손상을 야기할 수 있다.

이에 대한 설계시 고려할 사항으로 다음과 같다.

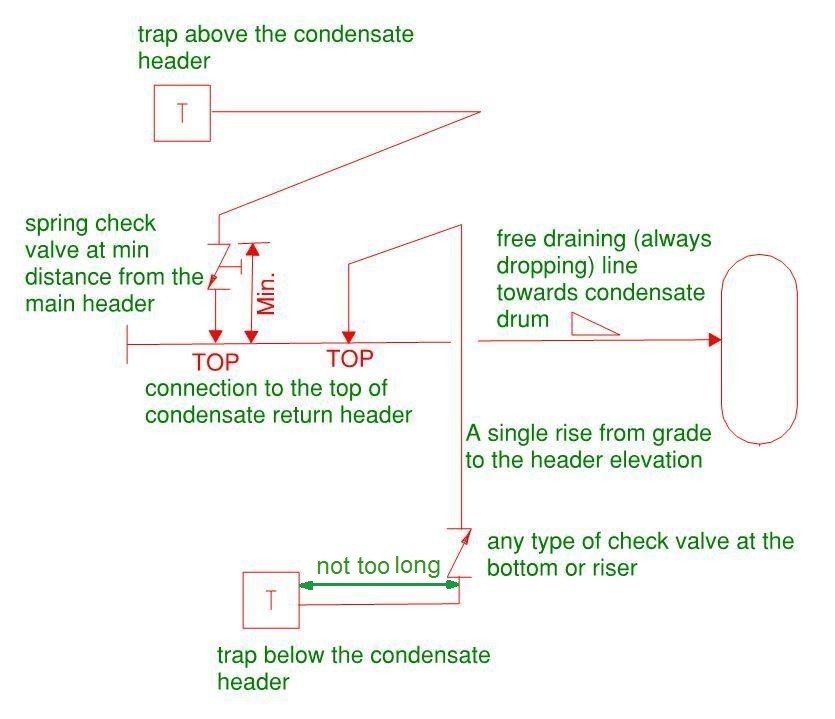

먼저 trap 후단의 수평 배관 길이를 최소화한다. trap후단에 점차적으로 collection된 condensate는 그 위로 흐르는 steam의 유속이 점점 증가하여 condensate들을 한꺼번에 위로 올릴 정도의 유속이 되면 그 많은 양을 위로 올리지만 수평 배관 길이가 길수록 액체의 양은 매우 많아져서 lifting과정에서 back pressure가 순간적으로 매우 커질 수 있다. 따라서 가급적 trap이후 수평 배관 길이는 최소화하고 곧바로 turning하여 vertical로 전환해야 한다.

condensate rising과정에서 수평배관을 피한다. 수직배관에서 수평으로 전환이 되면 flow거동이 slug에서 stratified로 바뀌고, 이 때 condensate의 slug는 breaking후 일부는 trap을 향해 sliding되어 trap을 치게 된다. 이로 인해 trap의 기계적 손상 및 새롭게 배출되는 condensate와 충돌을 일으켜 hammering을 야기한다.

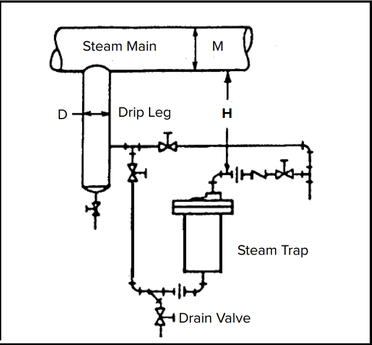

sliding된 액체가 trap후단의 수평배관을 채워 역시 trap후단의 back pressure가 커져 pressure wave가 일어나게 된다. 이를 방지하기 위해 riser는 condensate header의 top에 연결하고 riser상에 check valve를 설치한다.

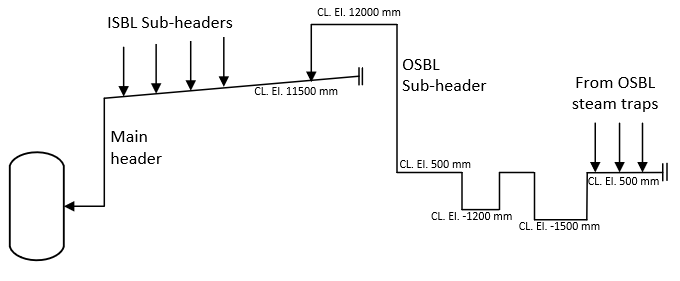

만약 불가하다면... 즉, subheader가 main header보다 아래에 놓여 trap에서 배출된 condensate는 subheader로 이송하고 이후 다시 subheader에서 main header로 이송하는 2단계로 진행된다.

subheader top으로 연결하여 condensate가 trap으로 역류되는 것을 방지하며, subheader 관말에서의 dead end를 없애고 가능하면 continuous flow를 subheader의 가장 끝에 연결하여 subheader의 액체를 sweeping하도록 배치한다.

subheader로부터 main header로 rising할 때 riser bottom에 check valve를 고려한다. 이는 condensate가 return header에 도달되지 못할 때 riser를 따라 아래로 떨어져 trap을 치는 것을 방지하기 위함이다. 이후 collection header는 flash drum을 향해 free draining으로 설계하여 배관의 아래쪽은 condensate가, 위쪽은 steam이 흐르도록 한다. 이로서 slug/plug 거동을 최소화하고 배압을 줄이며 hammering도 줄일 수 있다.

return header에 low pocket, high pocket이 있을 경우 slug의 가속에 의해 심각한 shock을 야기할 수 있다. 더욱이 low pocket에 모아진 condensate의 온도가 낮을 경우 flashed steam의 급격한 응축에 의해 steam hammering을 야기할 수 있다. 아래의 예는 OSBL로부터 오는 condensate line이 200m가 넘고 몇 개의 culvert가 있어서 pocket이 여러 개 존재하여 condensate이송이 거의 불가능하다.

이와 같은 경우 local flash vessel을 설치후 pumping trap을 이용하여 ISBL header로 보내거나 아니면 OSBL의 steam tracing을 electric tracing으로 변경하는 것도 하나의 방안이다.

steam trap이 main condensate header보다 높게 설치되어 gravity로 흐를 경우 main header 상부에 존재하는 steam이 trap을 향해 trap에서 배출되는 온도가 낮은 condensate와 contact할 경우 steam응축으로 인해 hammering 등 shock wave가 일어날 수 있어서 이 경우 steam의 역류를 방지하기 위해 trap후단 배관 중 main header 가까이에 check valve를 설치하되 swing type이 아니라 spring type으로 하여 흐름이 중지되면 닫히도록 한다.

steam tracer길이와 pocket 깊이를 제한한다. steam tracing은 process배관을 따라 설치됨에 따라 여러 pocket이 생성될 수 있다. 따라서 tracing이 되는 process 배관의 routing도 급격한 높이변화가 없도록 P&ID에 note처리하거나 3D model review시 review한다. 불가피할 경우 tracing길이를 줄이도록 하나의 긴 tracer를 사용하지 않고 여러 개의 짧은 tracer를 설치하여 condensate return에 용이하도록 설계한다.

위에서 설명한 내용을 정리하면 아래 sketch와 같다.

condesate piping의 flow pattern은 pipe size, flow rates, and steam/condensate volume proportions에 따라 크게 영향을 받는다. condensate line sizing시 먼저 steam trap 전단의 압력을 확인하여 flashing steam양을 계산후 two phase line을 sizing한다. trap 전후단 차압이 클수록 후단 condensate retuen 배관 size는 커진다. volume측면에서 보면 condensate line의 대부분이 vapor공간이며 액체는 매우 작은 부피를 차지한다. (mass측면에서는 액체가 훨씬 큼)

condensate return system은 운전압력, steam trap type, main header elevation, destination 압력 등에 영향을 받는다. 온도차이로 작동되는 steam trap외에는 condensate가 system내 accumulation해서는 안되며 그렇지 않을 경우 flooded condensate에 의해 배압 증가로 인한 performance감소 그리고 condensate에 의한 부식 문제가 될 수 있다. 마찬가지로 steam line상 condensate가 accumulation될 경우 고속의 steam에 의해 piping erosion이나 water hammering을 야기할 수 있다.

condensate piping은 크게 4개 section인 drain line to trap, discharge line from trap, common return line, pumped return line으로 분류한다. drain line to trap은 배출되는 설비와 trap 전단의 배관은 동압이며 그래서 flashing steam이 없이 condensate만 존재한다. 동압임에 따라 gravity flow로 흐르고 그래서 trap은 설비보다 아래에 위치한다.

thermostatic steam trap의 경우 trap에서 배출전 포화온도 이하로 온도가 떨어지며 drain line이 flooded된다. 하지만 온도가 낮기 때문에 재증발 스팀양이 적고 main return line으로의 이송시 큰 문제는 없다. steam tracing의 경우 thermostatic type을 적용하여 최대한 process로 열전달을 하여 subcooled상태로 배출하므로 process의 에너지 효율측면에서는 매우 좋다. 하지만 열교환기나 steam main header에는 thermostatic type을 설치하지 않는다. thermodynamic steam trap의 경우 trap의 outer surface area가 작아서 heat loss가 상대적으로 적고 freezing issue가 없는 편이다. mechanical steam trap의 경우 연속 배출이 가능하며 float type은 venting기능도 있다. inverted bucket type은 bottom inlet이고 top outlet 배치이다.

drain line은 2m이내로 유지해야 하며 만약 설비로부터 trap까지 거리가 멀면 steam이 drain line을 채워 condensate가 trap에 도달되는 것을 방해한다. (steam locking) 그럼에도 long drain line이 불가피할 경우 steam lock release device가 있는 float trap을 적용해야 한다. steam trap은 설비 nozzle로부터 적어도 10D이상 아래에 위치하여 start-up시 스팀 압력이 낮을 때 약간의 static head제공이 가능하다.

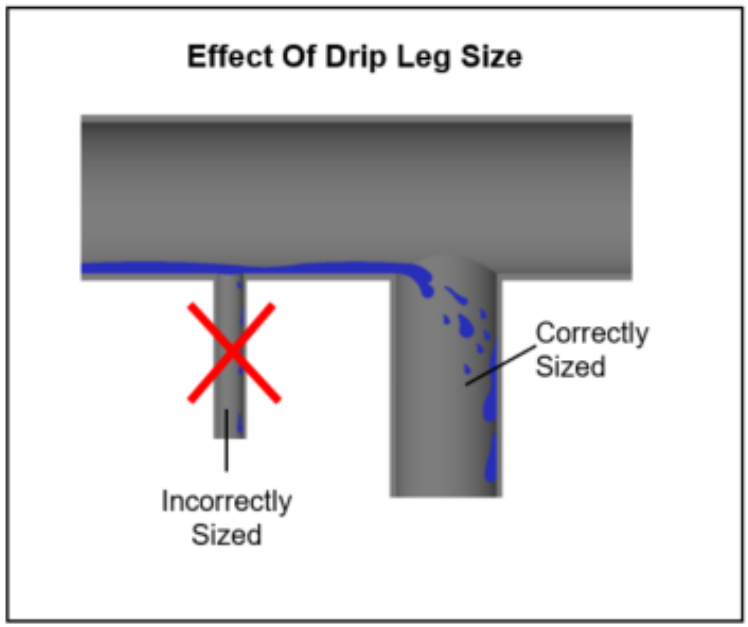

steam main header에 설치될 경우 drain pocket을 고려하며 만약 pocket길이가 충분히 길지 않을 경우 steam trap은 pocket 아래에 좀더 떨어트려 설치한다.

Discharging into flooded return lines은 thermodynamic이나 inverted bucket type의 경우 적절하지 않다. flooded의 경우가 pumped return line이거나 rising condensate line이며 flashed steam양이 많을 경우 condensate를 격렬하게 배출하여 hammering이나 소음, 진동을 야기한다.

thermodynamic이나 inverted bucket type을 적용할 경우 reaction force가 커서 마치 flare header에 tie-in하는 것처럼 45도 각도를 주어 sweeping이 용이하도록 설치한다. sweep tee사용이 어려울 경우 continuous float thermostatic type을 고려할 수 있다. steam과 condensate압력 차이가 클 경우 소음, 진동, 침식을 줄이기 위해 discharge force를 완화할 수 있도록 header 가까이에 diffuser를 설치할 수 있다.

또 다른 configuration으로 thermostatic type을 적용하여 일정부분 현열을 제거하여 포화온도 이하로 낮추어 flashed steam양을 크게 줄일 수 있다. steam main header에서의 water logging을 방지하기 위해 collection pocket 설치 및 여기에 추가하여 2~3m 길이의 단열을 하지 않은 cooling leg를 고려한다. (heat loss를 통해 온도를 낮추기 위함)

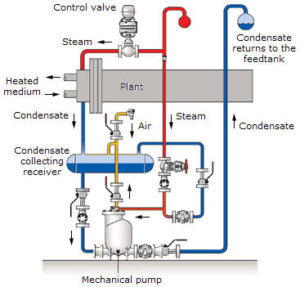

process의 온도제어를 위해 steam line에 control valve를 설치시 control valve action에 따라 condensate압력이 매우 낮게 될 수 있어서 이 경우 lifting시 압력이 충분하지 못해 accumulation이 되어 condensate흐름에 방해가 될 수 있다. (stalling현상)

아울러 이러한 현상은 turn down운전이거나 start-up시 빈번히 일어날 수 있다. 이러한 상황이 예상된다면 가능하면 lifting condensate대신 gravity로 non-flooded collection header에 보내는 route를 고려해야 한다.

steam의 운전 압력이 다르고 온도 제어를 하는 경우 multiple source에서 하나의 condensate collection header로 연결을 위해서는 collection point방향으로 slope되어야 하며 full load에서도 flased steam을 cover하도록 충분히 배관 size가 된 경우 가능하다. 만약 해당 line size가 충분하지 않다면 flashed steam으로 인해 back pressure가 build-up되어 condensate흐름에 지장을 주지만 각 branch line이 적절하게 sizing되었다면 고압 trap에서 나오는 condnensate는 저압 trap에서 나오는 condensate흐름에 영향을 주지는 못할 것이다.

스팀 시스템의 에너지 효율을 높이고 chemical cost를 줄이고 make-up water cost를 줄이기 위해 가능한 많은 양의 condensate를 boiler로 회수해야 한다. codensate piping system의 reliebility, performance, life time 그리고 maintenance 측면에서 영향을 줄 수 있는 factor들은 insulation, condensate line sizing, process 설비로부터 condensate line위치, main header로의 connection 위치 등이며 overall steam system의 효율을 높이는 가장 중요한 factor가 returned condensate온도를 극대화하여 high thermal state를 유지하여 cycle efficiency를 높일 수 있다.

condensate line은 잠재적으로 carbonic acid에 노출되어 부식을 야기하므로 재질 선정이 중요하여 SS를 가장 먼저 고려할 수 있다. 하지만 비용문제가 있어서 대안으로 CS을 적용하되 두께가 좀더 두꺼운 schedule 80 pipe를 고려한다. 아울러 trap leak나 bypass valve leak에 따라 live steam이 condensate line으로 blow-by될 수 있어서 이 경우에도 back pressure 증가를 피해야 하므로 line sizing시 flashed steam외에 충분한 마진을 주어 계산해야 한다. 그리고 water hammering방지를 위해 hot condensate (steam and condensate) line의 유속은 4500ft/min이하이어야 하며, subcooled condensate (only liquid)는 7ft/s이하이어야 한다.

horizontal condensate header의 bottom이나 side 혹은 vertical condensate header에 연결할 경우 water hammering이 심하게 발생하므로 이러한 연결은 피해야 한다. 즉, 이러한 경우 개별 trap에서 오는 line중 flashed steam이 main header의 condensate와 직접 contact이 될 수 있어서 급격한 응축으로 인해 진동 및 소음을 야기하여 mechanical failure가능성이 커진다.

trap후단 condensate retune의 운전상황을 check하기 위해 PG가 필요하며 만약 permanent설치가 아니라면 tap이라도 설치하여 운전중 troubleshooting을 할 수 있다. 에너지 효율측면에서 condensate는 가급적 모두 회수를 하고 아울러 가능한 높은 온도로 회수를 해야 한다.

Condensate recovery관련 tip

여러 종류의 condensate가 하나의 header에 연결되어 운전이 되면 각 압력 level의 운전온도에 인한 엔탈피가 다름에 따라 이들 condensate가 common header에서 combine할 경우 고온 고압의 MPC에서 flashing된 스팀은 상대적으로 차가운 condensate를 만나 응축할 수 있고 (이 때 vapor가 깨지면서 주변의 condensate가 vacuum을 방지하도록 몰리게 되어 배관 내벽에 강하게 충격을 주게 됨) 반면 차가운 condensate는 상대적으로 뜨거운 condensate를 만나 증발이 됨에 따라 안정적이지 못한 flow regime이 예상이 된다.

따라서 가능한 header배관은 분리를 하되, 각 source로부터 배출되는 빈도, 양, 온도 grade를 기준으로 그 영향이 상대적으로 미미하다면 combine을 고려할 수 있지만 가능한 tie-in은 flash drum가까이 고려하여 배관에서의 vibration이나 hammering을 피하도록 설계되어야 한다.

또한 LLP를 사용하는 reboiler의 경우 초기 start-up이나 T/D운전시 요구되는 heat duty가 매우 작고, 이 때 LMTD control을 할 경우 inlet steam control valve를 정상치보다 훨씬 많이 close를 하게 되어 exchanger chest압력이 많이 낮아짐에 따라 결국 condensate return을 위한 static head 확보를 위해 전열면적의 tube에 condensate가 flooding이 되며 그럼에도 불구하고 배출하는데 압력이 부족할 수 있고, 다른 고온, 고압의 condensate의 영향에 의해 요구되는 return pressure에 미치지 못할 수도 있다. (현장에서는 종종 이러한 start-up 상황에서 대기로 버리면서 운전을 하곤 한다.)

#hammering#소음#진동#condensate#regime#slug#plug#thermostatic#thermodynamic#float#inverted#bucket#sweeping#sliding#riser#culvert#tracing#locking#diffuser#waterlogging#stalling#carbonic#stratified

'배관설계' 카테고리의 다른 글

| Piping Insulation 이해 (0) | 2025.02.09 |

|---|---|

| Sight glass 이해 (0) | 2025.01.05 |

| golden joint 이해 (0) | 2025.01.04 |

| Manual Sampling 설계 사항 (0) | 2025.01.03 |

| Basket Strainer vs. Filter (0) | 2024.12.30 |