모든 설비나 작업들이 완벽할 수는 없다. 화학 산업의 설비들도 운전 부주의 및 유지 관리의 부실 등 인적 원인에 의한 손상이나 설치가 부적절하거나 설계 의도와 다르게 운전하여 각종 문제를 야기할 수 있다. 따라서 확률적으로 자주 발생하는 문제에 대해 원인 및 대책을 충분히 검토하여 현장에서 적용할 경우 정확한 원인 규명 및 문제를 해결하는데 도움이 될 수 있다.

펌프의 주기적 유지 관리

|

주기

|

activity

|

|

Daily

|

온도, 베어링 소음, 케비테이션, 모터 전류 및 전압을 체크한다.

|

|

Weekly

|

전후단 압력, seal leakage, 소음과 진동을 체크한다.

|

|

Monthly

|

Pump shaft를 검사하고 coupling alignment를 체크하고 윤활유를 채운다.

|

|

Annually

|

Spare pump를 기동하여 문제점 유무를 확인하고 (보통 3개월 마다 switching을 함) motor shaft의 axial movement를 확인하고 auxiliary component들을 청소하며 coupling 의 rubber part가 닳아졌는지 검사한다.

|

|

Every 2 Years or 10,000 Hours

|

Pump를 분해하여 impeller, wear ring, O-ring, shaft들을 검사하고 un-machined 표면에는 coating을 한다.

|

Pump를 평상시 예측관리 및 예방관리 수준으로 관리하여 maintenance schedule에 따라 주기적으로 소모품들을 교체하거나 spare가 있을 경우 주기적으로 switch over운전을 하면 예기치 못한 큰 damage나 plant shut down을 피할 수 있다. 통계 조사에 따르면 Pump failure의 약 80%가 mechanical seal과 bearing과 관련이 있다고 함에 따라 평소 예방 관리를 통해 적절한 시점에 spare parts들을 교체하여 process trouble이 일어나지 않도록 철저히 관리를 하는 것이 매우 중요하다.

하지만 mechanical seal이나 bearing 자체가 문제가 된 것이라기 보다는 보다 근본적인 원인에 의해 야기된 문제임에 따라 이들을 교체만 하고 보다 근원적인 원인을 찾지 못하면 언제든지 재발할 수 있음에 따라, troubleshooting의 시작점은 process특징 및 pump 자체에 대한 깊은 이해와 설계, 운전 등에 대한 지식이 함께 어우러져야 root cause를 찾아내어 최소의 비용으로 조기에 문제를 해결할 수 있을 것이다.

Centrifugal pump

문제점: Start-up 이후 흐름이 없음

|

원인

|

대책

|

|

Pump나 suction 배관 내 공기 존재 (priming이 안됨)

|

Pump내 volute와 suction 배관을 액체로 채워 priming을 한다. (Suction 배관 내 air가 존재할 경우 priming이 불가함.)

|

|

Suction Lift가 너무 높음

|

Inlet 배관이 막혔는지 확인하고 friction loss도 check한다. suction길이를 줄이거나 foot valve를 설치하고 priming한다. (suction pipe가 적어도 1m 액체 속에 잠기게 한다.) UG Suction drum 혹은 liquid level을 더 올리거나 펌프를 더 낮춘다.

|

|

TDH 부족

|

valve들이 열려 있는지 확인하고 head와 마찰손실을 재계산한다. Critical 사항에 대해 correction을 한다. (예를 들어 배관 size를 키우거나 impeller를 키우거나 control valve를 키우거나 equipment pressure drop을 줄이거나 펌프를 교체한다.)

|

|

역류가 발생 (Impeller 역방향 회전)

|

모터의 회전방향을 확인하여 pump casing의 화살표 방향과 일치하는지 확인한다.

|

|

회전 스피드가 느림.

|

공급 전압을 확인하고 VFD일 경우 전류를 체크한다.

|

|

임펠러, 스트레이너 혹은 check valve가 막힘.

|

이들을 청소한다.

|

|

Motor wiring 결함

|

Wiring diagram을 확인하여 재설치한다.

|

|

impeller손상

|

Impeller를 교체한다.

|

|

Foot valve leak

|

Foot valve leak시 priming이 안되므로 foot valve를 교체한다.

|

|

Motor short out

|

Motor의 손상 여부를 확인후 교체한다.

|

|

Priming 지연

|

Pump나 배관, coupling에서의 공기 유입 여부를 확인후 제거하며 필요시 bolting을 강하게 한다.

|

|

Clogged or jammed Rotor

|

Pump를 분해하여 rotor를 청소한다.

|

|

Destination 압력 증가

|

Destination 운전 압력을 확인하고 valve의 opening을 check한다. 필요시 discharge line size를 check한다.

|

|

Check valve가 열리지 않거나 다른 block valve가 닫혀 있음.

|

Check valve를 검사하고 필요시 교체하며 valve는 full open한다.

|

|

Check valve 설치 오류

|

방향성이 있는 check valve의 설치 상태를 확인하여 제대로 설치한다.

|

|

Hydraulic oil 부족

|

적절한 level까지 hydraulic oil을 보충한다.

|

문제점: 유량 감소

|

원인

|

대책

|

|

Shaft seal이나 suction piping을 통한 공기 유입

|

Suction 배관의 leak여부와 mechanical seal을 check하고 필요시 sealing압력을 높인다.

|

|

Stuffing box를 통한 공기 유입

|

윤활유 압력을 높여 공기가 stuffing box로 유입하지 못하도록 한다.

|

|

suction 배관의 Air pocket

|

Suction 배관의 slope이나 pocket여부를 확인하고 필요시 air eliminator valve를 설치한다.

|

|

Suction pipe 직경이 너무 작음

|

재계산하여 필요시 suction pipe size를 키우고 routing을 단순화한다.

|

|

Actual head 증가

|

Valve가 fully 열려 있고 막힘이 없는지 확인한다.

|

|

Foot valve나 strainer가 막힘

|

청소한다. 결함이 있을 경우 교체한다.

|

|

Foot valve가 너무 작다.

|

Foot valve를 큰 것으로 교체한다.

|

|

Casing gasket이나 O ring에서 누설

|

교체한다.

|

|

cavitation

|

NPSHA와 NPSHR을 확인하고 suction head를 키우기 위한 여러 방법 중 가장 효과적인 방법을 찾는다.

|

|

Suction line에서 누출

|

누출 부위를 확인 및 repair한다.

|

|

Rotor나 packing 결함

|

Rotor나 packing 상태를 검사하여 손상을 발견하면 수리나 교체를 한다.

|

|

Impeller 손상

|

Impeller를 교체한다.

|

|

Impeller 직경이 작음

|

보다 큰 impeller로 교체하거나 friction loss를 줄이거나 회전 스피드를 키운다.

|

|

Impeller passage 막힘

|

Impeller를 청소한다.

|

|

Pump capacity 선정의 오류

|

Impeller를 더 큰 size로 교체하거나 pump model을 변경하여 capacity를 키운다.

|

|

액체 점도 증가

|

액체 온도 확인 및 이물질 혼합 여부 확인한다.

|

문제점: 모터 과부하

|

원인

|

대책

|

|

낮은 head에서 운전

|

Impeller diameter를 줄이거나 회전 스피드를 줄이기 위해 inverter를 사용한다.

|

|

pump내부에서의 기계적 마찰

|

Rotor가 휘거나 casing내부에 간섭이나 장애물이 있는지 확인한다.

|

|

Packing이 너무 세게 조립

|

packing gland의 너트를 헐겁게 한다.

|

|

Coupling Alignment가 부적절하게 설치

|

coupling rubber를 check하고pump와 motor를 다시 align한다.

|

|

밀도나 점도가 설계치보다 큼.

|

모터 크기를 키운다.

|

|

모터 결함

|

충분한 환기를 위해 설치 위치를 확인한다.

|

|

전원 공급 전압과 모터 전압의 차이

|

wiring diagram 및 motor nameplate를 통해 전원 공급의 전압과 모터 전압을 확인한다.

|

|

임펠러가 casing내부에서 마찰 (free turning이 안됨.)

|

Pump를 open하여 unclogging 및 필요시 임펠러를 교체한다.

|

문제점: 베어링 과열

|

원인

|

대책

|

|

Coupling Alignment가 부적절하게 설치

|

coupling rubber를 check하고pump와 motor를 다시 align한다.

|

|

Bearing Cover가 너무 세게 설치

|

Bearing cover를 헐겁게 한다.

|

|

pump 유량이 MCF이하

|

유량을 늘리거나 bypass valve를 연다.

|

|

과도한 grease

|

Grease를 적절한 양으로 유지한다.

|

|

윤활이 부족하거나 윤활유 및 그리스가 오염됨

|

오일과 그리스 양을 확인하고 베어링을 청소하고 적절히 윤활한다.

|

문제점: 진동

|

원인

|

대책

|

|

impeller가 부분적으로 막힘

|

Impeller를 청소한다.

|

|

impeller가 닳아짐

|

Impeller를 교체한다.

|

|

Impeller imbalance

|

정밀 검사후 조정한다.

|

|

Coupling Alignment가 부적절하게 설치

|

coupling rubber를 check하고pump와 motor를 다시 align한다.

|

|

펌프가 critical speed에서 운전

|

전류를 확인하고 VFD의 speed를 check한다.

|

|

Shaft가 휨

|

Shaft를 교체한다.

|

|

부속품들이 균형 있게 설치되지 않음

|

각 부속품들을 균형 있게 설치한다.

|

|

Foundation bolt가 풀림

|

Bolt를 조인다.

|

문제점: 소음

|

원인

|

대책

|

|

기체 유입

|

Suction 배관이 액체로 채워져 있는지 확인하고 vortex breaker가 설치되어 있는지 확인한다.

|

|

Cavitation 발생

|

NPSHA를 확인하여 suction vessel내 액체 level를 올리거나 suction line의 valve가 완전히 열려 있는지 확인하고 strainer의 막힘 상태를 확인하다.

|

|

성능곡선 범위를 벗어나서 운전

|

운전 가능 범위 내에서 운전하도록 한다.

|

문제점: shaft에서 누출

|

원인

|

대책

|

|

Mechanical seal 손상

|

Mechanical seal을 교체한다.

|

|

Pump foundation이 튼튼하지 못함

|

Pump skid foundation을 강화한다.

|

|

외부 이물질의 유입

|

Pump를 분해하여 청소하고 전단 strainer상태를 확인한다.

|

|

Impeller 손상

|

Impeller를 교체한다.

|

|

Motor bearing 손상

|

Bearing을 교체한다.

|

문제점: priming 부적절

|

원인

|

대책

|

|

액체가 casing에 채워져 있지 않음

|

Pump casing 및 suction 배관을 액체로 채운다.

|

|

Suction 배관의 leak

|

손상된 부위를 수리한다.

|

|

Suction 배관의 막힘

|

Valve를 열고 strainer상태를 확인한다.

|

|

Foot valve leak (lifting pump)

|

Foot valve를 교체한다.

|

문제점: 모터 과열

|

원인

|

대책

|

|

모터 운전의 과부하

|

설계치 압력 이하로 운전한다.

|

|

Wiring이 부적절하거나 전압이 너무 낮음

|

결선 및 전압을 확인한다.

|

|

Hydraulic oil의 점도가 너무 높음.

|

오일 종류를 확인후 적절한 type으로 교체한다.

|

|

대기 복사열에 노출

|

환기를 강화하거나 복사열을 차단한다.

|

|

Shaft가 휘거나 alignment가 부적절함

|

정밀 검사후 조정 및 교체한다.

|

|

Bearing의 마모

|

Bearing을 교체한다

|

|

윤활유 부족

|

윤활유를 보충한다.

|

|

Impeller imbalance

|

정밀 검사후 조정한다.

|

문제점: suction 압력 감소

|

원인

|

대책

|

|

Suction strainer clogged

|

Strainer를 청소한다.

|

|

Hydraulic oil의 부족

|

모터내 적절하게 hydraulic oil을 채운다.

|

|

Suction piping에서의 leak

|

Suction piping을 검사하고 수리한다.

|

|

Suction vessel 압력의 부족

|

Suction vessel의 압력을 올리거나 liquid level을 올린다.

|

문제점: 모터가 기동하지 않음

|

원인

|

대책

|

|

Starter 과열

|

Thermal overload 원인을 확인하여 motor를 reset한다. 그래도 기동하지 않으면 heater size를 재확인한다.

|

|

모터 손상

|

물리적 손상을 확인하고 수리 혹은 교체한다.

|

|

전원 공급 라인 결함

|

전선 연결상태를 확인한다.

|

|

Fuse 손상

|

Fuse를 교체한다.

|

|

Circuit breaker open

|

Circuit breaker를 reset한다.

|

문제점: 과도한 전력 공급

|

원인

|

대책

|

|

액체의 점도나 밀도가 커짐

|

원인을 확인하고 운전조건에 의한 거라면 보다 큰 모터로 교체한다.

|

|

Head가 낮고 과도한 유량 흐름

|

후단 valve opening이 과도하게 열려 있는지 확인 및 후단 system 압력을 확인후 정상조건으로 변경한다.

|

|

Stuffing box가 너무 tight함

|

gland압력을 release하거나 tightness를 줄인다. Sealing liquid가 제대로 흐르지 않으면 packing을 교체하며 만약 packing이 너무 빨리 마모되면 shaft sleeve를 교체한다.

|

|

전후단 배관에 의한 과도한 stress에 의해 casing이 변형됨

|

Alignment를 확인하고 casing과 impeller사이의 마찰 여부를 확인 및 손상된 부위는 수리 및 교체하고 배관의 stress를 재계산한다.

|

|

회전 스피드가 과도하게 큼

|

모터 전압을 확인한다.

|

|

Gland가 너무 tight하게 조립

|

Inspection을 하여 adjusting한다.

|

|

Shaft가 휘어짐

|

정밀 검사를 하여 교체 여부를 결정한다.

|

|

Wearing ring 손상

|

검사후 수리나 교체를 한다.

|

|

Suction lift가 지나침

|

Suction drum을 올리거나 pump 높이를 낮춘다.

|

문제점: 과도한 capacity로 운전

|

원인

|

대책

|

|

destination압력 저하 (System head가 낮음)

|

원인을 확인하여 destination압력을 설계치로 조정한다.

|

|

Suction 압력 증가

|

원인을 확인하여 suction압력을 설계치로 조정한다.

|

|

Impeller 직경이 너무 큼

|

Impeller를 작은 것으로 교체한다.

|

Reciprocating pump

문제점: pump 기동후 흐름이 없음

|

원인

|

대책

|

|

diaphragm사이에 solid가 build-up되어 diaphragm movement를 방해함.

|

Liquid end를 청소하고 diaphragm을 교체한다.

|

|

Diaphragm 파열

|

원인을 파악후 diaphragm을 교체하며 이 때 gearbox를 flushing하고 hydraulic oil을 교체한다.

|

문제점: liquid end에서 소음 발생

|

원인

|

대책

|

|

부적절한 suction압력

|

압력을 확인하여 정상조건으로 변경한다.

|

|

Priming의 부적절

|

Priming을 재수행한다.

|

|

액체내 가스가 trap됨

|

가스 유입 경로를 확인하여 유입을 차단한다.

|

|

Speed가 너무 빠름

|

전류를 확인하여 정상 운전범위로 조정한다.

|

|

pump내부 valve의 block이나 기능 손상

|

정밀 검사를 하여 수리한다.

|

문제점: 유량 감소

|

원인

|

대책

|

|

Relief valve set이 너무 낮음

|

Pump rating을 check하고 relief valve set을 조정한다.

|

|

점도 증가

|

Ball 재질이나 size를 변경한다. 단, 비이상적으로 점도 증가시 원인을 확인하여 점도를 설계치로 조정한다.

|

문제점: crankcase에서 oil 유출

|

원인

|

대책

|

|

오일 레벨이 너무 높음

|

오일 레벨 확인후 적절한 레벨이 되도록 오일량을 제거한다.

|

|

Seal의 마모 및 손상

|

Seal을 교체한다.

|

문제점: valve pitting발생

|

원인

|

대책

|

|

corrosion발생

|

재질 확인 및 유체 운전 조건을 확인하여 설계치와 비교한다.

|

|

Cavitation 발생

|

운전 잘못인지 설계 잘못인지 원인을 파악하고 신속히 개선을 한다.

|

|

고체 유입 (erosion발생)

|

고체 유입 경로를 확인하여 차단한다.

|

문제점: plunger / packing 마모

|

원인

|

대책

|

|

액체가 오염되었거나 고체 입자 유입

|

Upstream 공정을 확인하여 개선 조치한다.

|

|

Pump alignment 부적절

|

검사후 조정한다.

|

|

Packing이 헐거워짐

|

검사후 packing을 재조립한다.

|

문제점: 모터 과열

|

원인

|

대책

|

|

후단 압력의 증가

|

정상 운전 조건으로 변경한다.

|

|

Alignment 부적절

|

검사후 조정한다.

|

|

Bearing이 너무 tight하게 설치됨

|

검사후 재조립한다.

|

|

오일 레벨이 너무 낮다

|

오일을 보충한다.

|

Rotary pump

문제점: pump 기동후 흐름이 없음

|

원인

|

대책

|

|

Priming 부적절

|

Priming을 재실시한다.

|

|

Strainer 막힘

|

청소한다.

|

|

Foot valve 누출

|

Foot valve를 교체한다.

|

|

Suction piping의 공기 유입

|

Flange 및 각종 connection을 조여 공기유입을 차단한다.

|

|

역방향 회전

|

설치를 재검사한다.

|

|

회전 speed가 낮음

|

전류를 확인한다.

|

문제점: 소음 발생

|

원인

|

대책

|

|

부적절한 suction압력

|

압력을 확인하여 정상조건으로 변경한다.

|

|

Shaft가 휨

|

정밀 검사를 하여 shaft를 수리나 교체한다.

|

|

suction배관에 gas 유입

|

가스 유입 경로를 확인하여 유입을 차단한다.

|

|

Speed가 너무 빠름

|

전류를 확인하여 정상 운전범위로 조정한다.

|

|

Shaft alignment가 부적절

|

검사후 alignment를 조정한다.

|

|

Foundation bolt가 헐거움

|

Foundation bolt를 조인다.

|

문제점: 과도한 전력 소모

|

원인

|

대책

|

|

액체 점도 증가

|

운전 온도 확인 및 액체 조성을 확인한다.

|

|

Shaft 휨

|

정밀 조사를 한 후 shaft를 수리나 교체한다.

|

|

Packing이 지나치게 조임

|

검사후 재조립한다.

|

|

후단 valve가 막힘

|

원인을 확인후 정상 운전조건으로 변경한다.

|

문제점: 유량 감소

|

원인

|

대책

|

|

Strainer 막힘

|

청소한다.

|

|

Suction 배관에 gas 유입

|

유입 경로를 확인후 가스 유입을 차단한다.

|

|

Speed 감소

|

전류를 확인한다.

|

|

packing으로 공기 유입

|

Packing의 마모여부를 확인후 교체한다.

|

Design tip

Suction의 직관 거리가 필요하다. vendor recommendation에 따라 반영하되 보통 5D를 적용한다.

Pump suction nozzle size보다 suction piping size가 작아서는 안된다.

Suction piping은 짧고 가능하면 직선으로 배열하고 vapor pocket이 있어서는 안되며 suction nozzle방향으로 slope 내지 free draining이 되어야 한다.

Suction line의 reducer는 eccentric type을 적용하되 FOB가 아닌 FOT이어야 한다.

Piping stress analysis에 따른 force and moment를 vendor와 공유하여 pump설계에 반영하고 배관 support 설계에도 고려한다.

Full flooding을 위해 Suction nozzle은 supply vessel의 liquid level아래에 위치해야 한다.

대기온도가 너무 낮을 경우 freezing가능성이 있으므로 보온을 위한 단열이나 tracing을 고려한다.

왕복동 펌프의 후단 배관의 길이가 길 경우 water hammer로 알려진 hydraulic shock을 피하기 위해 discharge connection근처에 pulsation dampener를 설치한다.

왕복동 펌프의 경우 destination elevation이 낮을 경우, destination근처에 back pressure valve를 설치하여 siphoning이 일어나지 않도록 한다. (vendor loose item)

왕복동 펌프의 경우 맥동에 노출됨에 따라 suction hydraulic시에는 rated capacity가 아닌 순간적인 최대 유량을 고려해야 한다. Rule of thumb에 따르면 rated capacity의 3배 정도를 고려한다.

Tank나 vessel의 경우 return line은 pump suction line의 반대쪽에 고려하여 min flow 유입으로 인한 pump suction line에서 bubble발생을 차단한다.

Troubleshooting methodology

언제 징후가 시작되었나? 질문을 통해 해결방안을 찾는다. 만약 문제가 갑자기 발생되었다면 오랜 시간 동안 누적되었던 유사한 문제들과는 다른 원인일 수 있다.

horizontal, double-suction pump는 suction nozzle에 엘보우가 설치되어 inlet 배관이 pump shaft의 축과 수평의 배열이 된다. 액체가 유입시 엘보우에서 long radius쪽을 향해 원심력이 생겨 임펠러의 한 쪽 eye로 유량이 치우치고 다른 쪽 eye로는 유량이 줄어 balance가 깨지게 되며 이로 인해 심각한 axial trust를 야기할 수 있다.

결과적으로 설치된 seal이나 bearing의 type에 무관하게 suction nozzle의 가까운 shaft 끝의 mechanical seal이나 bearing, packing의 damage를 야기한다. 따라서 이 경우 진정한 troubleshooting을 위한 root cause는 piping arrangement이며 이에 대한 개선이 요구된다.

또 다른 seal failure의 원인으로 shaft size가 작게 설계되는 경우이다. 운전점에 따라 BEP로부터 멀리 떨어지면 radial force가 임펠러에 hydraulic load를 가하여 결국 shaft에 전달되어 뒤틀리게 할 수 있다. 하지만 펌프가 double volute design일 경우 radial load가 balanced되어 shaft에 미치는 영향은 거의 없다. Single volute pump이더라도 shaft두께가 충분하다면 이러한 경우에도 견딜 수 있지만 직경이 작다면 뒤틀림이 발생하여 seal이나 packing failure를 야기할 수 있다.

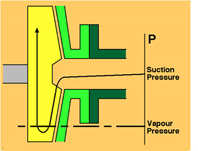

소음과 진동을 유발하는 cavitation으로 인해 impeller에 pitting damage나 erosion을 야기하고 total head도 감소할 수 있다. 액체가 pump inlet nozzle을 통해 casing내로 들어와 impeller eye에서 압력이 급격히 떨어지며 예상되는 pressure profile은 아래 그림과 같다.

Impeller eye에서의 압력이 가장 낮고 이 압력이 vapor pressure보다도 낮다면 vaporizing이 발생하며 이후 원심력에 의해 bubble이 vane으로 이동하면서 가압이 됨에 따라 bubble이 깨져 이로 인해 impeller가 침식하게 된다. 따라서 impeller eye에서 vapor가 생성되지 않도록 하기 위해서는 suction을 통한 압력이 충분히 vapor pressure보다 높아야 한다. 하지만 cavitation과 유사한 소음이나 진동을 야기하는 원인으로는 suction recirculation, discharge recirculation, gas entrainment등으로 이들은 액체의 증발에 의한 cavitation과는 무관함에 따라 root cause판단을 명확히 define해야 한다.

낮은 유량으로 펌프를 운전시 임펠러 내부에서 난류나 backflow circulation 및 swirling이 발생하여 매우 불안정해지는 현상이 suction recirculation이다. 이는 separation cavitation 혹은 hydrodynamic cavitation이라고도 하며 보통 BEP의 30%이하에서 주로 발생한다. 아울러 low flow rate일 경우 discharge recirculation이 발생하여 vane tip에서 pitting damage를 야기할 수 있다. 마지막으로 gas entrainment는 액체 내 이미 가스가 존재하여 impeller eye에서 마치 vapor가 발생한 것처럼 동일한 현상이 일어난다. 아울러 foaming agent나 saturated condition에 근접하게 운전하는 액체도 비슷한 현상이 일어날 수 있다.

Gas entrainment는 suction 배관에서의 turbulence에 의해 일어남에 따라 아래 그림과 같이 suction piping을 설치시 nozzle 근처에 여러 attachment들의 존재로 흐름이 안정적이지 않고 난류를 유발할 수 있다.

또한 Suction vessel내 agitator나 fluid mixer가 설치된 경우에도 air entrainment가 발생할 수 있어서 vessel out에 vortex breaker나 baffle을 고려한다. Suction line에 elbow가 많을 경우 난류가 심하게 발생하며 심지어 하나의 elbow라도 pump nozzle근처에 설치할 경우 gas entrainment를 야기할 정도로 충분한 난류를 야기한다. 아울러 두 개의 elbow가 서로 가깝게 다른 plane에 설치될 경우에도 swirling과 함께 심각한 난류를 야기한다.

이에 대한 solution으로 suction배관의 reducer와 첫 번째 간섭물 (예를 들어 valve)과의 직관 길이가 5~10D가 되도록 반영하여 impeller eye로 안정적인 흐름을 유도하여 난류나 gas entrainment를 피할 수 있다.

Gas entrainment에 의해 발생하는 현상이나 vapor pressure보다 압력이 낮아서 발생하는 현상 모두 cavitation을 야기하지만 root cause를 확인하기 위해서는 먼저 NPSHA와 NPSHR을 비교하고, 운전 조건 및 vortex breaker설치 여부 및 suction 배관 configuration을 확인하여 문제를 해결한다.

증발에 의한 혹은 gas entrainment에 의한 cavitation 그리고 recirculation에 따라 impeller에 pitting damage를 야기하지만 차이점은 bubble이 형성되는 과정과 impeller 손상 위치가 다르다. 심할 경우 이들 모두는 impeller뿐만 아니라 casing까지도 pitting damage를 줄 수 있다. 이후 더 develop되면 진동 및 mechanical seal이나 bearing damage를 야기한다.

소음이나 진동이 발생시 가장 먼저 확인해 볼 수 있는 방법이 discharge valve를 throttling하여 유량을 줄이면 근본적인 원인에 따라 소음이나 진동이 감소되거나 심지어 사라질 수 있다. 혹은 반대로 더 심해질 수 있고 혹은 큰 변화가 없을 수 있다. 따라서 첫 번째 경우처럼 유량을 줄일 때 소음이나 진동이 사라진 경우는 유량이 줄 경우 NPSHR이 더 작아짐에 따라 NPSHA와의 마진 폭이 커져 cavitation이 없어진 경우로 이는 증발 등 운전조건에 의해 발생된 현상으로 볼 수 있다. 반면 오히려 더 악화된 경우는 유량이 줄 경우 recirculation에 의한 소음 진동 가능성이 더 크며, 마지막으로 소음 진동이 유량 감소와 무관하게 변화가 없다는 것은 gas entrainment에 의한 원인일 가능성이 높다.

Troubleshooting은 open mind 및 이론에 충실하고 면밀한 관찰을 통해 인과관계에 대한 확신을 가지고 접근해야 한다.

'화학공장 troubleshooting' 카테고리의 다른 글

| 증류탑내 trapped component의 최소화 (0) | 2025.01.15 |

|---|---|

| 증류탑 bottleneck troubleshooting (0) | 2025.01.04 |

| troubleshooting 사례 (0) | 2024.12.28 |

| Deaerator flooding (0) | 2024.12.28 |

| 열교환기 troubleshooting (0) | 2024.12.28 |